今回の記事では、KiCADで設計した基板を自作する方法についてご紹介します。

昨今ではフリーウェアEDAも広く普及し、作成したデータを利用したネット製造サービスも多数存在していることから、「手作りでプリント基板を作ろう」という機会は少なくなったでしょう。

しかし、それでも、

「明日には動く試作品がほしい」

「ユニバーサル基板で作るのは難しいけれど、外注するほどの回路でもない」

など、さまざまな理由で手作りを余儀なくされる場面に出会うことがあります。

そこで本記事では、KiCADを用いたプリント基板の自作時に必要となるデータの作成方法についてご紹介します。

「片面銅箔板」を使って基板を自作する

配線を構成する導体層が片面であれば、「片面銅箔板」を加工して自作することができます。

銅張基板の例:https://akizukidenshi.com/catalog/c/cboard20/

両面銅箔板であっても自作は可能ですが、両面の位置合わせなどの難易度が跳ね上がるため、ここでは片面銅箔板をもとに話を進めていきます。

この銅箔が貼られた板上に対し、電子回路のパターンをさまざまな方法で転写し、不要部分を除去することで回路を形成します。

不要部分を除去する手段として最も有名な方法は、実際の生産においても使用される「エッチング処理」という加工方法があります。

「エッチング処理」とは

電子回路における「エッチング処理」とは、配線や半田付け用のパッドなど残したい部分をマスキングした銅箔版を、金属を腐食させる薬液に漬けることで不要部分を溶かして除去する加工法です。

配線を描いた図を銅箔版に転写する方法についても、いくつかあります。

個人や学校でできるものとしては、下記のような方法があります。

- レジストペンやレタリングマークを利用し、フィルムや銅箔表面に直接回路を描く

- 専用のフィルムに回路をコピーして感光基板に転写する

- コピー機で配線の図を印刷し、紙の上に付着したトナーをアイロンやアセトンなどの熱や薬品を使って銅箔の表面に転写する

家庭においても、材料が揃えば精密な回路の自作が可能ですが、配線パターンの銅箔表面への転写の正確性、エッチング廃液処理の問題などがあるため、安全な作業環境を整える必要があります。

特に、エッチング処理後の薬液については、産業廃棄物としての取り扱いが求められます。家庭用の排水に流したり、土壌に撒くといった行為は環境破壊となり、場合によっては法律で罰せられるケースもあるため特に注意しましょう。

はじめてエッチング基板を作る場合には、メーカーが販売している入門キットの利用をオススメします。

基本的な部材構成がセットになっているため、必要なものを一度に把握することができます。こうした入門キットには、詳細な作業手順が解説されたマニュアル付属のものもあるため、安全な作業方歩を実践しながら学ぶことができます。

エッチング基板を自作する場合、最近で一般的となっている方法として、インクジェットプリンタを使って専用のフィルムを印刷し、表面に光に反応する感光剤が塗布された感光基板に配線図を転写する方式が挙げられます。

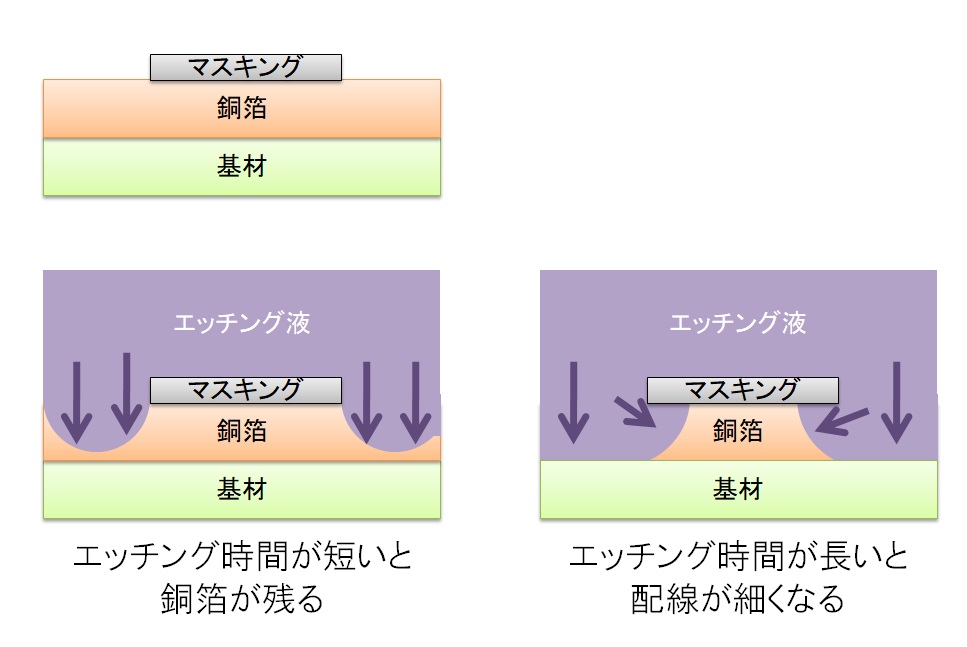

この方式の場合、銅箔を融かすエッチング液に浸す時間が重要です。時間が短すぎると、キレイに除去することができません。反対に時間が長すぎると、銅箔の側面からも腐食が始まり(サイドエッジ効果)、配線パターンが細くなる現象が発生します。

この現象の対策としては、「エッチング時間を短くする=除去する面積を少なくする」こと、「可能な限り配線の幅を太くする」ことを意識して設計を修整します。

さらなる詳細については、下記のメーカー様のWEBページにてわかりやすくご紹介されています。合わせてご覧ください。

感光基板に適した配線描画を描く

さてここからは、KiCADのPCBエディターにて、エッチング用の印刷データを作る手順を辿ってみましょう。

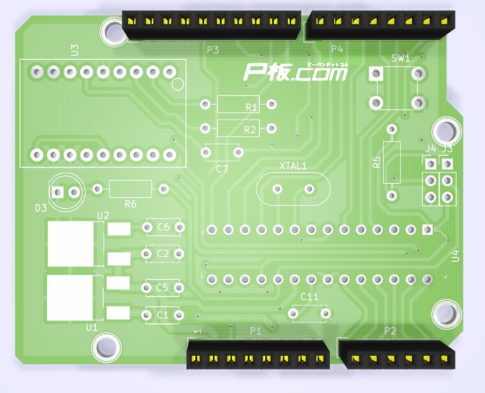

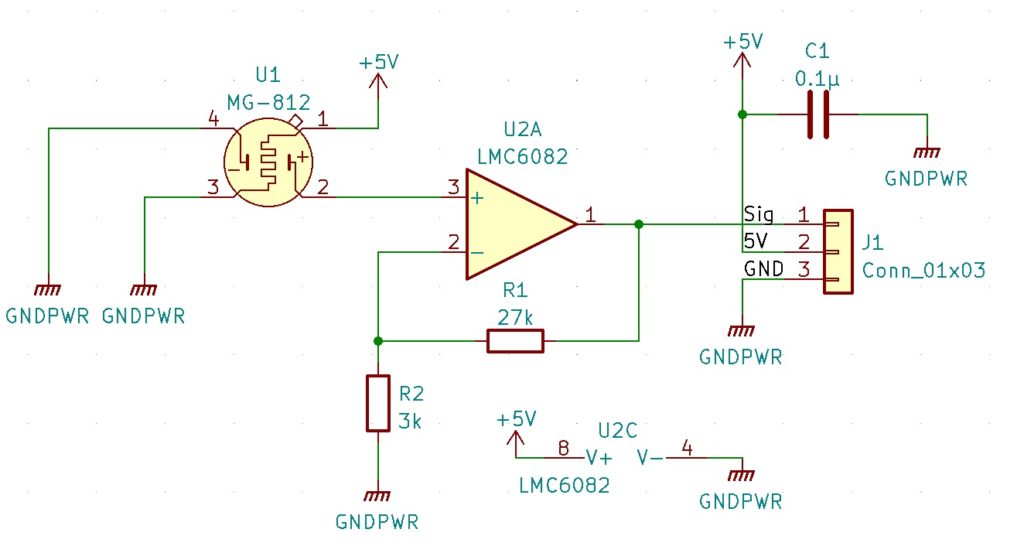

参考用に、CO2センサーの信号をマイコンに取り込む回路を用意しました。

簡単な回路ですが、これをプリント基板にレイアウトします。

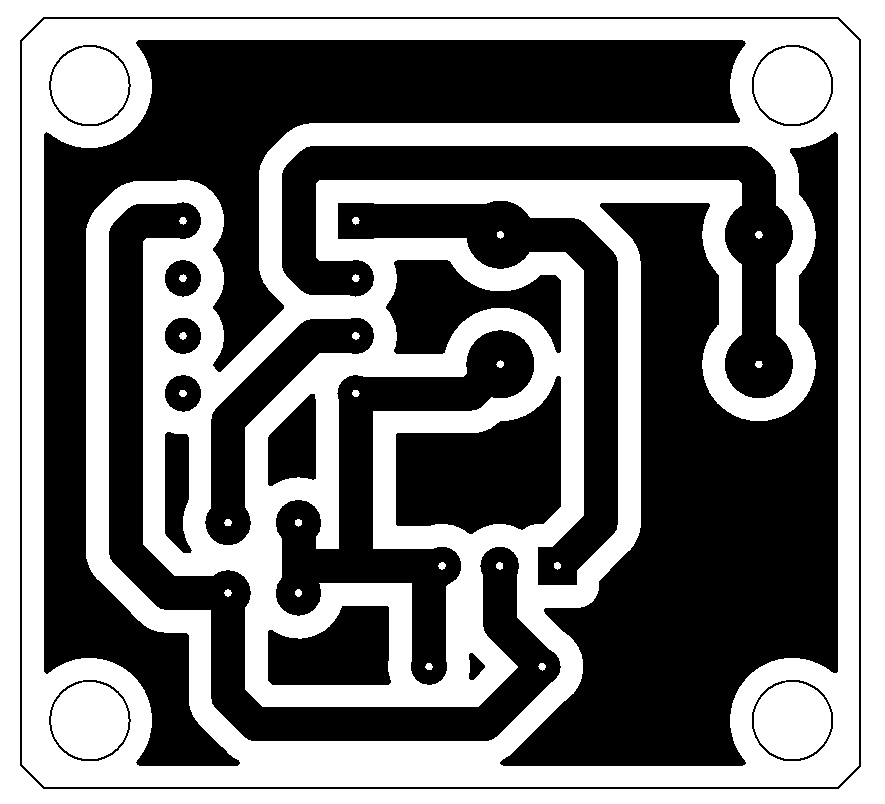

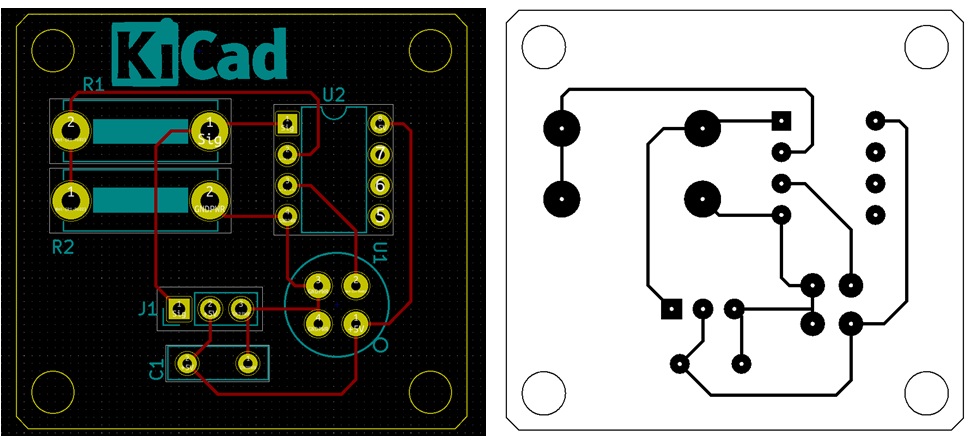

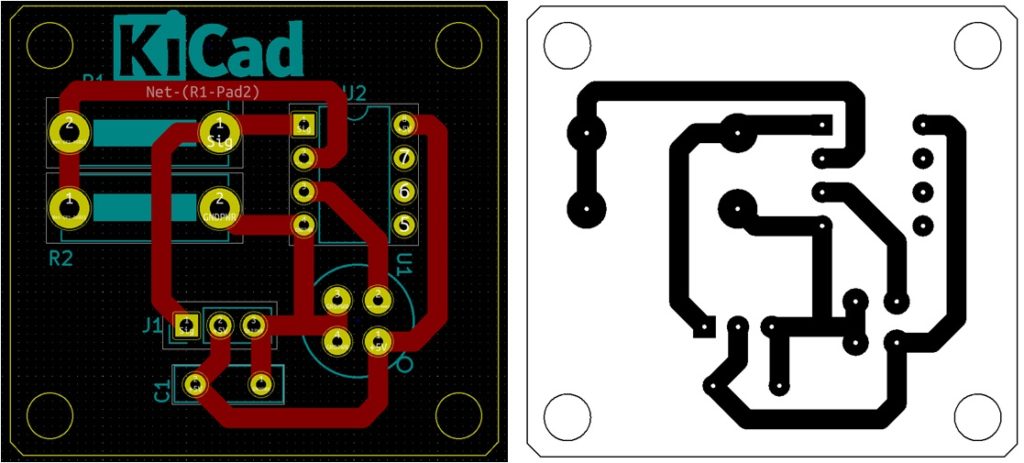

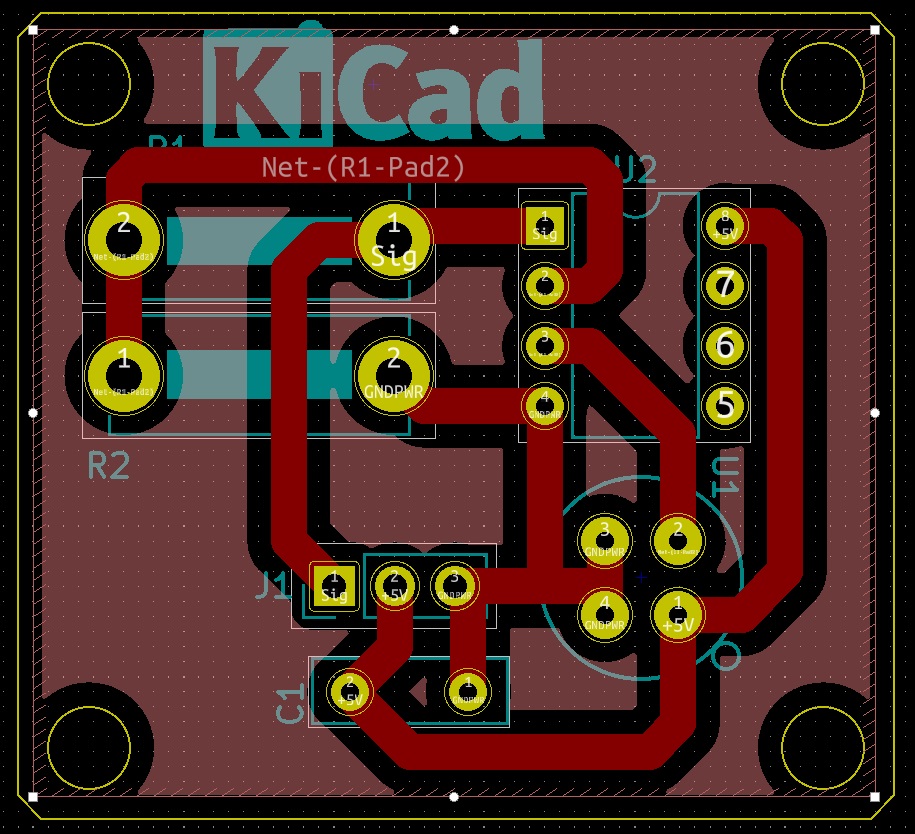

表面銅箔レイヤーに配線を描いてみました。しかし、このままでは配線が細すぎるため、エッチング中に断線してしまう恐れがあります。そこで、パッド間の配線幅をできるだけ太くします。

配線以外の部分については、エッチング処理で除去します。

しかし、このままでは除去する面積(白色の部分)が多すぎるため、エッチング時間が長くなる=サイドエッジ効果により、せっかく太くした配線が腐食の影響を受けてしまいます。

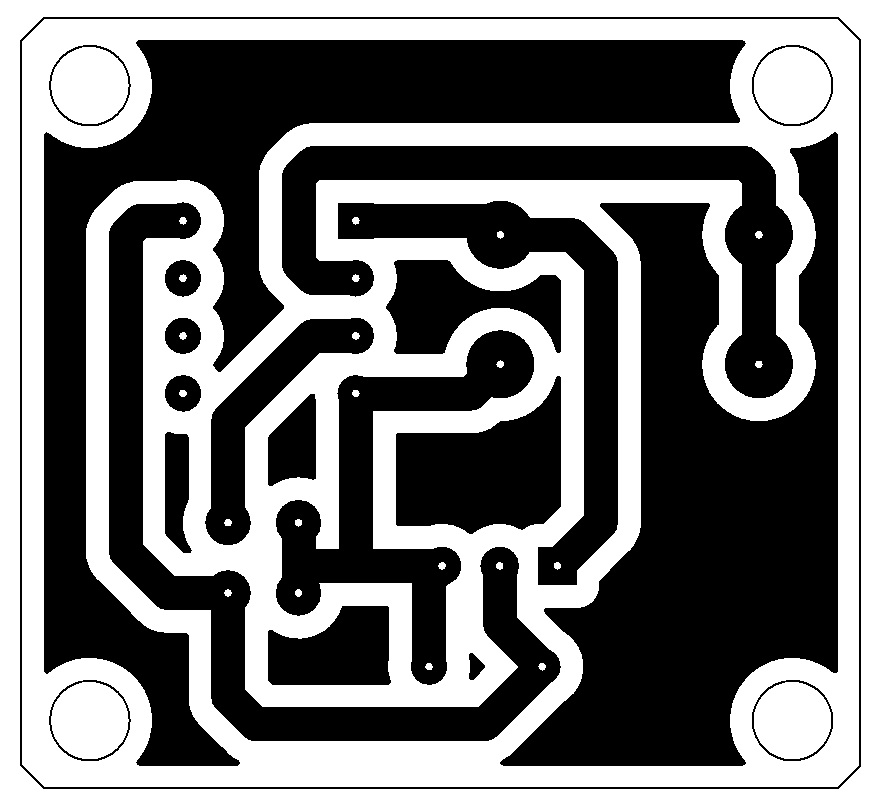

そのため、不要部分をゾーンで囲んで塗りつぶし、エッチング処理を行う面積を減らすように編集します。

通常、プリント基板でゾーンを塗りつぶす場合には、ノイズ対策などを目的とするため、GNDを塗りつぶしに接続する方法が一般的であると思います。

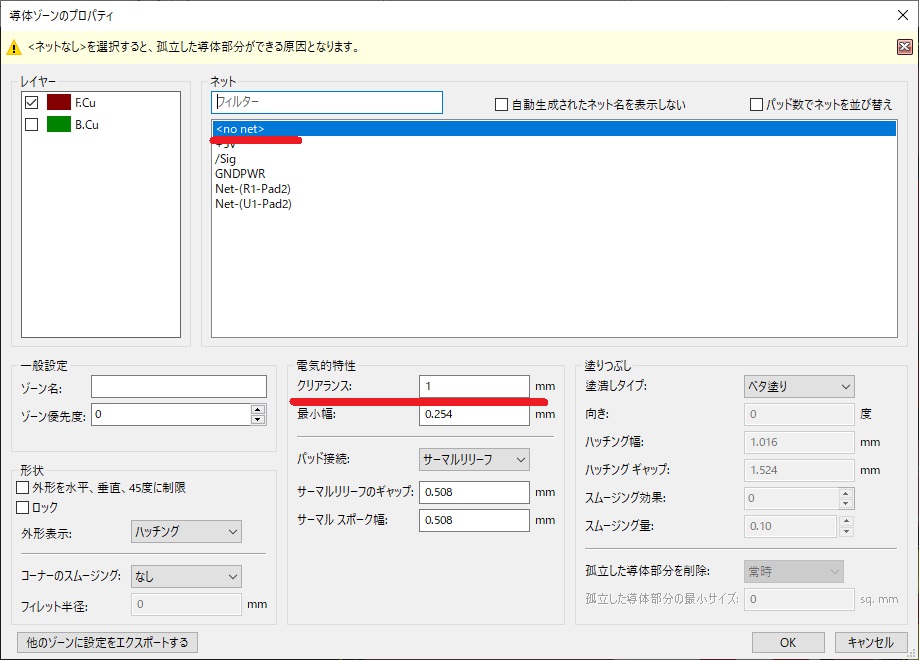

しかし、片面銅箔板で自作する場合には、エッチング処理の効率化を優先したいため、配線との接触をせずに塗り潰すことをオススメします。

接続するネット名は、「<no net>=接続しない」を選択し、クリアランスをいつもより大きめに取ります。

また、塗り潰しをGNDなどの配線と接続させない理由は他にもあります。

加工後の基板においては、半田付けで部品を実装する作業を行う必要があります。しかし、この際GNDなど多くの部品について、共通して接続されている配線が塗りつぶしに接触していると、半田こての熱が基板全体に逃げてしまい作業効率が悪くなります。また、それだけではなく、基板自体が高熱を帯びた状態になりやすいため、作業中に火傷などを負う危険性が高まります。

そのため、どうしても塗りつぶし面に配線を接触させたい場合、部品実装の最後にジャンパー線やはんだブリッジなどで接続することをオススメします。

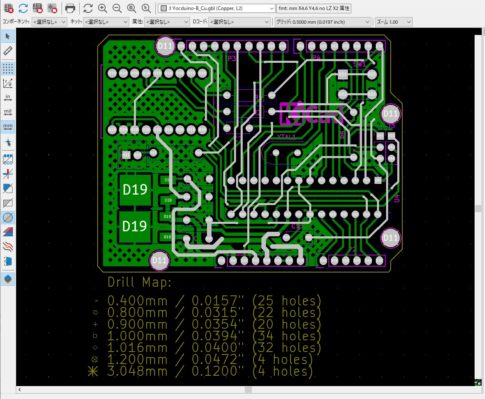

編集完了後は、配線の画像を印刷するためにPDFなどで保存します。

なお、この段階で直接感光基板用フィルムに印刷してしまって構いませんが、画像編集ソフトなどを利用して複数レイアウトしたい場合などに備え、PDFにしておくといいでしょう。

その際の注意点として、下記の3つが挙げられます。

- 実装図などの印刷のときには選択しない「導体レイヤー」を選択する

- 「ミラーして印刷」のチェックを入れる

- スケールは「1:1」にする

片面銅箔板で自作する場合、半田付けは部品面の裏側で行うことになります。半田面から見た配線の画像が必要になるため、ミラー表示を忘れないようにしましょう。

注)ここでの設定は「感光基板用のフィルムに印刷する」ことを前提にしています。

トナー印刷紙を用いた熱転写、薬剤転写方式で製作される場合はミラーの設定は不要になるため、実際に着手される加工方法に合わせた設定を行ってください。

スケールについても1:1を推奨しています。しかし、精密な回路が描かれており、後で画像編集ソフトなどでサイズの変更や作図の修整を行うことができる方々については、この時点ではサイズにこだわらず、精細に画像を残せる適正サイズに調整していただいても問題ないです。

用意された画像を使用してエッチング処理を行うことで、片面導体基板の自作ができます。

エッチング基板で自作する場合、この後の工程として、前述した廃液の処理および、加工後の基板外形の切り出し、部品リードを通す穴開け加工があります。

従って、電子基板を試作するための作業環境として、化学薬品を扱うことができる安全なスペースおよび、糸ノコや小型のボール盤を運用できる作業空間も確保する必要があるということも覚えておきましょう。

「CNC切削加工機」を利用しても回路基板が作れる

エッチング処理に代わるプリント基板加工方法として、近年一般家庭用でも充分実用的な精度で加工できる、「CNCルーター」を利用する方法も登場しています。

もはや、“ プリント ” 基板要素がどこにあるのか疑問に感じる部分はありますが、CNC切削による基板製作環境を試作用に所有しているところは増えています。用意する機材の少なさや作業のしやすさから、個人規模のみならず学校等教育機関や企業においても所有の拡大が見られます。

なお、基板製作にCNCルーターを使用する方法についても、今後別記事にてご紹介したいと考えていますので、どうぞご期待ください。