これまでいくつかの記事にて、国内外のプリント基板製造業者についてご紹介してきました。

今回は「ユニクラフト」様の例を交えながら、国内のPCB試作・製造業者への発注を前提として、国内でのプリント基板生産時にコスト低減を実現する方法についてご紹介します。

プリント基板の試作~少数生産の現状

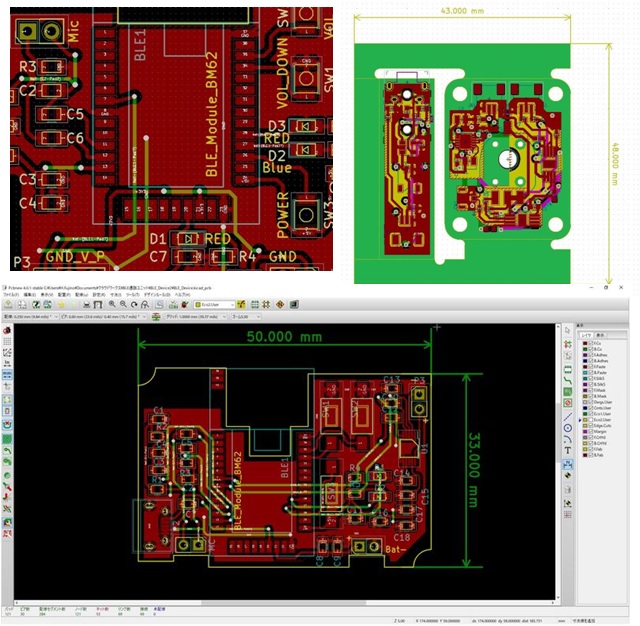

昨今、KiCADをはじめとする無償で実用レベルの設計ができるEDAツールや、WEBサイト上のやり取りのみで発注ができる海外の安価な製造サービスなどの普及には、めざましいものがあります。

それにより、愛好家の作品やフリーランサーの小規模生産などであっても、さまざまな電子回路を世に広めることが可能になりました。

しかし2022年現在、いまだに終結が見えない感染症の再拡大や不安定な国際情勢により、さまざまな製品や物流へ影響を及ぼす事態が続いています。

家電や各種製品の大量生産の困難さは各地で回復が見られず、プリント基板の生産においてはメーカーの工場稼働の都合や供給先調整などが行われた結果、半導体部品の慢性的な供給不足が続いています。

日本貿易振興機構(JETRO)記事「半導体:需要急増、各国で供給能力強化を急ぐ」

上記の記事内でも触れられているように、世界各国で供給能力の強化が課題に上がっています。

しかしながら、一部の分野で使用される高性能な半導体は、いまだに需要の拡大に対して供給体制の回復が間にあっていません。製造中止にこそなっていないものの、ロット供給でも数か月先、数個~10数個のサンプル的調達については事実上の後回し扱いとなっており、「一度在庫切れになったらいつ入手できるのか分からない」という状態の電子部品が数多く存在します。

電子回路を構成する電子部品においては、大小合わせれば世界中に数億種類と存在しているためつい意識から抜けがちになりますが、今は「量産を前提に開発している試作品が作れない」という事態がいとも簡単に起きるのです。

半導体部品の国際的な融通には、いまだ不安要素が拭えない

特にここ最近では、国家規模で特定の国への半導体部品輸出を制限する動きも起きるなど、国際的な調達の不安定さは今後さらに悪化する可能性も考えられます。

海外の製造業者もこの事態を深刻に捉えており、最近では「足りない部品は日本から送ってほしい」という提案や、それに対応する業者も数多く存在します。

試作程度の数量であればほとんど問題はないものの、数10枚、数100枚分の電子部品となると、輸出の手続きが省略できなくなることがあります。

また、マイコンボードとして有名な「RaspberryPi」シリーズが供給コントロールに踏みきったという事実上の供給制限が行われた例もあるように、海外業者に送ろうとしている電子部品が輸出規制品に該当し、極端な結果として違法行為を疑われてしまうリスクもゼロではありません。

「何をおおげさな」と思う方が圧倒的大多数だと思います。

しかし、「万が一」のリスクは、絶対に起こり得ないわけではありません。

海外製造業者に頼んではいけませんとは言いません。

海外製造業者へ依頼することで、安価で便利なサービスの効果的な利用の恩恵を受けながらも、少しでもリスクのある行為に遭遇したら速やかに回避されることを願うばかりです。

プリント基板の国内製造業者も活用しよう

ここで話を仕切り直し、個人規模の試作、数枚~10数枚程度の試作に目を向けてみましょう。

この程度の数量では、本格的な研究試作から個人の電子工作まで多様な目的でプリント基板が設計されます。大多数を占める電子工作の水準であれば、海外のプリント基板製造サービスを使用することで、大幅なコスト低減の恩恵を受けたまま製作ができるでしょう。

しかし、映像やオーディオなどのアナログ機器や、マイコン制御でも高度な信号処理を行う半導体部品を要する設計を行った回路となると、前述したような部品調達の面での問題に遭遇する可能性が高くなってきます。

そこで国内の製造業者へ依頼する場合、やはりコストの差は終始問題として残ります。その中で、どのようにすれば製造コストを下げることができるのでしょうか?

これからいくつかの例を紹介しますが、

これが正解とは限らないということを最初に申し上げておきます。

あくまでも筆者のこれまでのプリント基板開発、試作の経験から比較的コスト減につながったパターンを例として紹介している内容となります。

国内のプリント基板製造業者の各社とも日々努力し、さまざまなサービスやプランを生み出し提供していますので、本記事の例を参考にしながら業者様への質問や交渉を行い、ご覧いただいた皆様それぞれに「最良の方法」を編み出していただけたらと思います。

手法1:材料節約?「面付けを活用する」

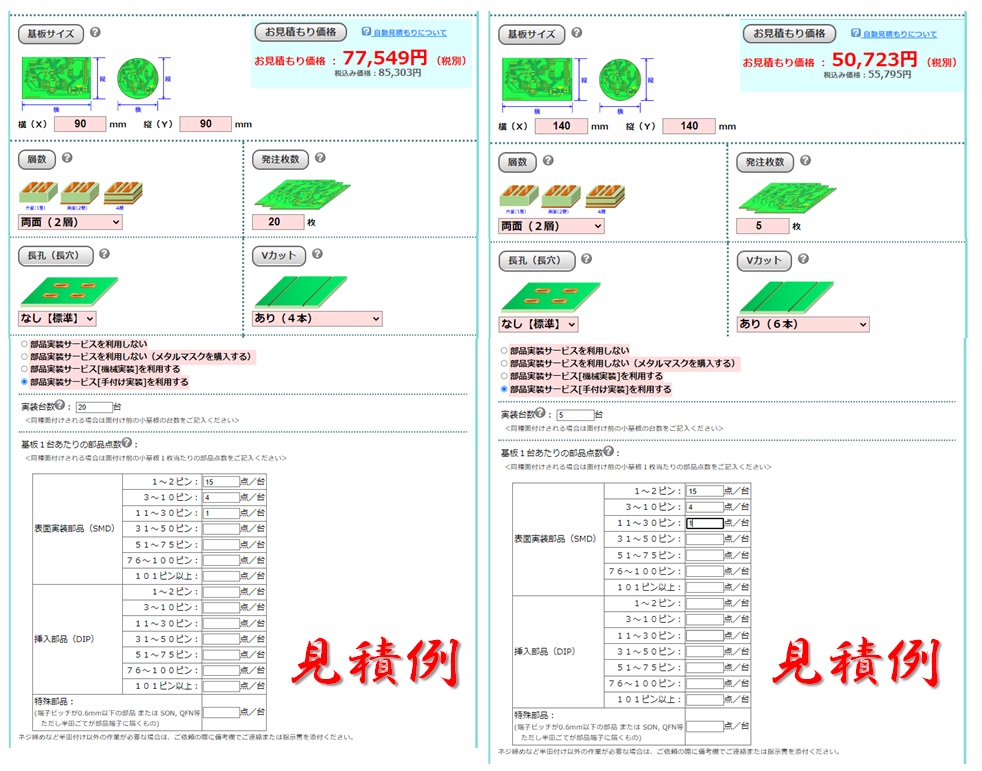

1つ目は、「部品実装込みで製作数が数10枚を越えるなら面付けする」手法です。

プリント基板を製造する際、PWB製造および部品実装であっても、作業を行うための事前作業に該当する「イニシャルコスト」が必ず存在します。

モノを作る以上、作る量の大小にかかわらず「最初に必ず生じる費用」は存在します。

「材料代だけは払うから、人間が機械を動かして製造・組み立てをしてほしい」というのがいかに非常識な話かは、社会で生活している人であれば誰もが知るところかと思います。

業者様が行うコスト低減のための努力については、今回に限り触れることはしませんが、われわれ発注する側から見た場合の製造費用の総額は、ほとんどの場合

「イニシャルコスト」+「数量分の材料費、実働費用」

によって算出されます。

このため、製造する枚数が多ければ多いほどイニシャルコストは基板の枚数に分散され、1枚あたりの費用としては安くなります。

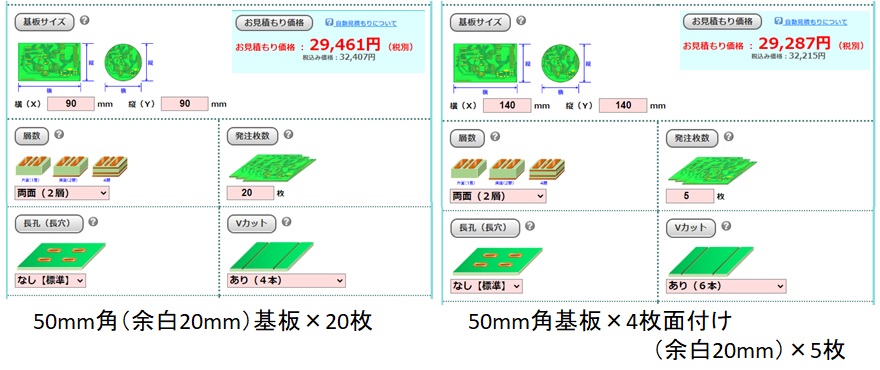

上記画像の例ではその効果は微妙ですが・・・。

PWBの製造においてのみでも、国内でも10枚~数10枚を越える数ならば、面付けしたデータを用意して製造する「板の総枚数」が少なくなるように工夫することで、コスト圧縮効果が期待できます。

ただし、上図の例は部品実装までを視野に入れ、「余白をあらかじめ持ったPWB基板データ」を使用して比較しています。

例外として、例えば電子工作キットや授業教材に使用するといった「PWBだけ数量生産」し、実装作業は後で個別に行うといった用途の場合であれば、数10枚から100枚程度ならば余白を持たせず面付けしないほうが安価なまま調達できる場合もあります。

面付け実施については、必要とする状況に応じて使い分けすることが望ましいです。しかし、部品実装を前提にしながらバラ基板を大量に生産手配すると、その分部品実装を行う場合の作業費用が大きく増す結果となるため注意しましょう。

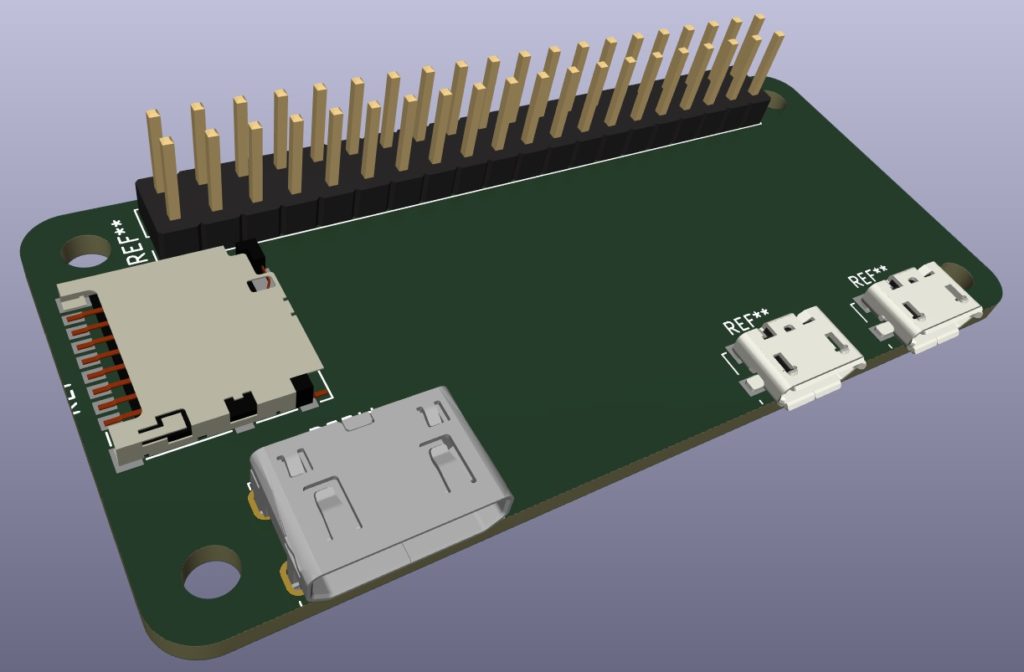

部品実装は「板材1枚あたり」にまとめるほどお得

部品実装作業の場合、数枚から数10枚の作業であれば、ほとんどの場合は人手による手実装になります。この場合も「1回路の基板を20枚」と、「4回路面付けした基板を5枚」では業者によっては実装の見積りに差が生まれます。

製造工程の手間を減らす効果は確実にあります。一方、事前にこういった面付けデータを編集、作成する技術者自身の作業時間もコストとして考慮する必要が生じる場合もあります。

少なくとも何度かはパターンを変え、自動見積りサービスを使い費用を算出して試行錯誤を繰り返し、依頼する業者におけるバランスが取れる枚数を把握しておくことをオススメします。

手法2:実装部品の種類は可能な限り1種類にまとめたい

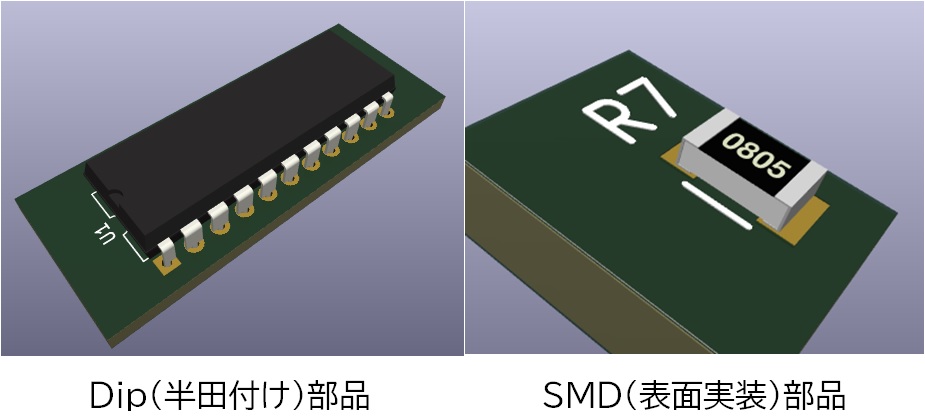

2つ目は、「可能な限りDipとSMDを混在しない」手法です。

PWB製造においてはほとんど関係のない話ですが、部品実装作業においてこれらが混在している回路基板の場合、人手による実装は作業効率が悪いそうです。

見積りを依頼する側としては、部品種類の違いによる費用の差はほとんどないか、あっても差額は大きくはない業者が多いです。しかし、そもそも数枚~10数枚程度の製造の場合、全部Dip=半田付け部品で設計しPWBだけを製造依頼し、自分で半田付けしたほうが圧倒的に安く済むのが事実です。

個人的には上記画像のように、半導体ICを直接基板に実装するのは気分的にモヤモヤします。ICソケット使いたい・・・

やむを得ずSMDとDipを混在する場合でも、半田付け部品は未実装を指示して自分で後作業できるように設計しておくことで、実装作業時の人件費を減らす効果が期待できます。

手法3:部品調達の人件費を削減する

3つめは、「試作規模ならば、使用部品はすべて自身で調達して支給する」手法です。

これについては身も蓋もない話ですが、業者の部品購入手配に発生する人件費を省略してもらう方法です。この場合、自身で必要数だけ部品を購入したり、手持ちの在庫を使いまわすなどの工夫により、部品購入に支払う費用の無駄を省くことができます。

ただし、国内試作業者によっては自動見積り時に支給部品の有無を算出できずに後見積りで大幅増額になるケースや、チップ抵抗やコンデンサなどといった受動部品の在庫を持っており、リスト化された部品については無料利用可能サービスを提供しているところもあります。

そのため、場合によっては「受動部品は業者の在庫を使用、それ以外は全て支給」といった使い分けをしたほうが見積総額を安くできる場合もあります。必ず事前に確認を行いましょう。

業者に支給する際には、

「支給する部品の型番、基板上の部品番号など正確に記述した部品表を用意する」

「作業性と品質上の問題回避のため、用意する部品の数量には必ず数個の余裕を持たせる」

といった点を厳守していないと、送物の確認などやりとりの二度手間で納期やコストに影響を及ぼすことがありますので注意しましょう。

なお、数100枚から数1,000枚といった小規模生産の場合の工夫については、別の記事に続きますのでそちらをご覧ください。

まとめ

以上、国内でのプリント基板生産時にコスト低減を実現する方法についてご紹介しました。ご紹介したような工夫を重ねることで、国内製造業者に依頼するケースでもコストを抑えることができます。

基板の多数製造を考える際は、ぜひ一度ユニクラフト様にご相談してみてはいかがでしょうか。