プリント基板を製作した電子回路を安全に使用するためには、ケースと筐体が必要になります。

別の記事では、既製品のケースを利用したプリント基板用筐体の加工製作についてご紹介しました。今回の記事では、完全にオリジナルの筐体を製作する手法についてお話したいと思います。

オリジナル性の高い筐体を作る

プリント基板上で動作する電子回路の用途は、決まった場所に固定される箱状の機器だけにとどまりません。

携帯型の電子機器やIoTデバイスの多くは、さまざまな機能を持つ機構部品と一体化した筐体の中に電子基板が組み込まれています。

手作りの電子工作や開発プロジェクトの初期段階のプロトタイプであれば、市販の筐体・ケースを改造して製作したほうが効率的です。

しかし、いずれ量産する、あるいは試作の段階からデザイン性も含んだ動作試作(ホットモック)を用意するというアクションを起こす場合もあります。

その場合、メカ設計者と協力してオリジナル筐体のデータを作成し、そのデータから情報を取り出して基板設計を実施することが必要になります。

内部構造に余裕がある場合の回路設計は比較的ラク

検討している製品の内部容積に十分余裕があり、基板の形状も四角や丸といった単純な形状かつ設計が可能で、さらにコネクタ類の配置にも大きな制約がない場合の設計は非常に簡単です。

必要最低限の確認が済んでいれば、筐体の試作はメカ設計者に任せたうえで回路の設計に集中できるでしょう。

反対に、デザインや用途の都合上「筐体内部の基板形状、部品の位置に制約が生じる」場合は、速やかに諸条件を確認したうえでプリント基板のレイアウトに反映しなければいけません。

このように、「筐体とプリント基板のどちらを基準とするか?」については、状況によって異なります。

外観を含めた試作品を作る場合、おおまかなデザインはアイデアとして存在していても、組立用の穴位置やコネクタの開口部など、内蔵する基板のレイアウトと筐体設計を何度も行ったり来たりした結果決まることも多いのです。

例:基板を基準に筐体を自作する

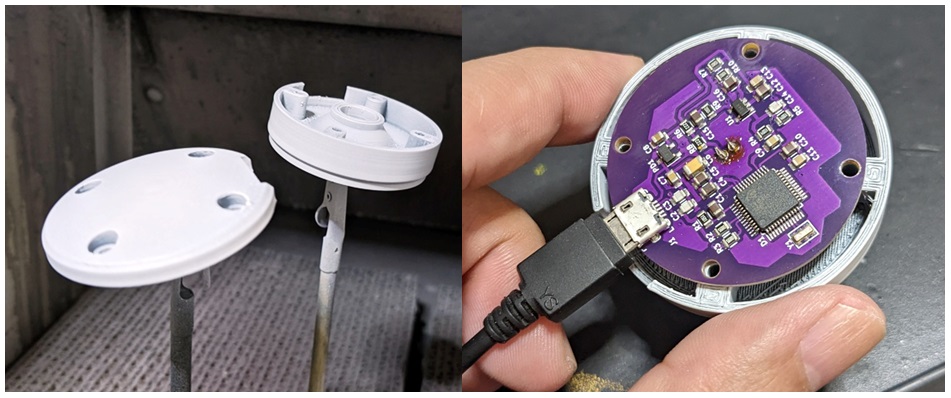

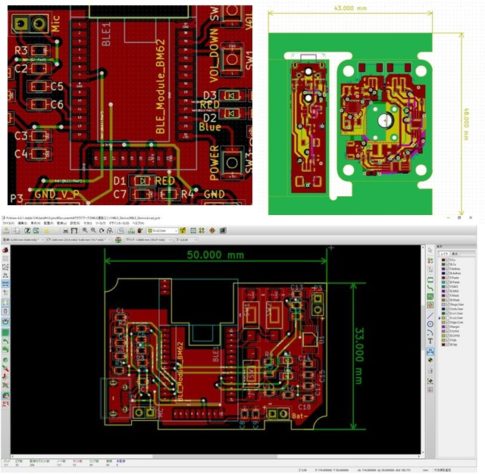

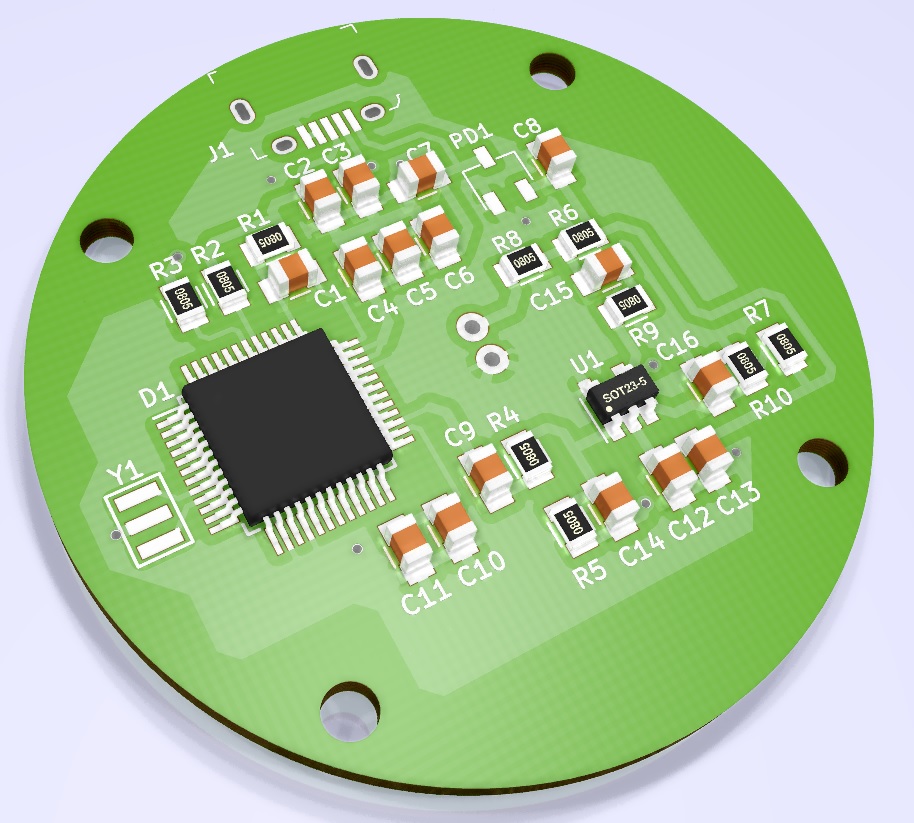

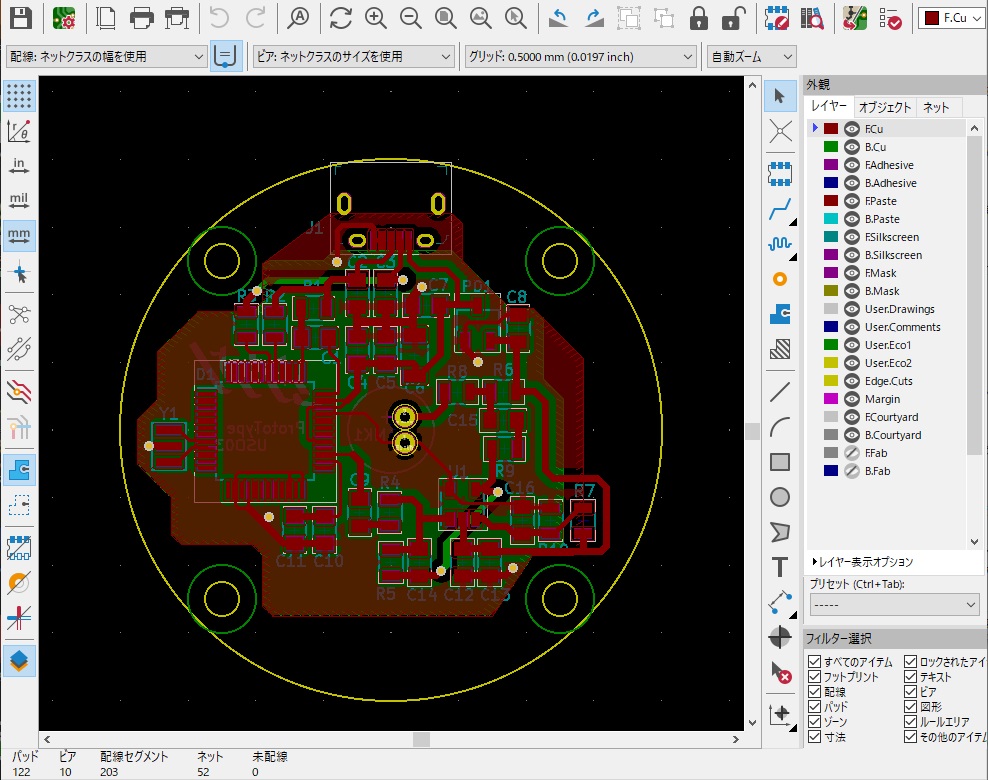

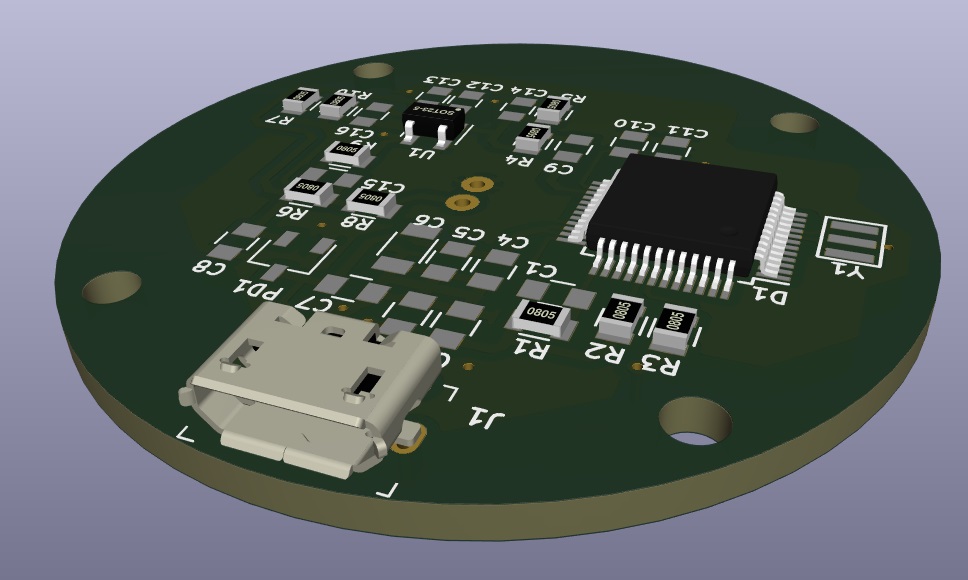

下の写真は、筆者が試作しているUSBマイクのプリント基板(KiCAD 3DビューワによるCG)です。

丸型基板の中央にコンデンサマイクを下向きに配置し、エディター上では中央上部にマイクロBタイプのUSBコネクタを配置しています。

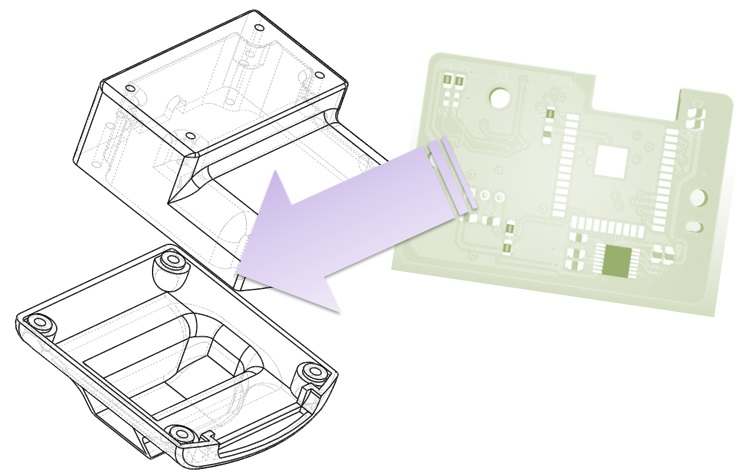

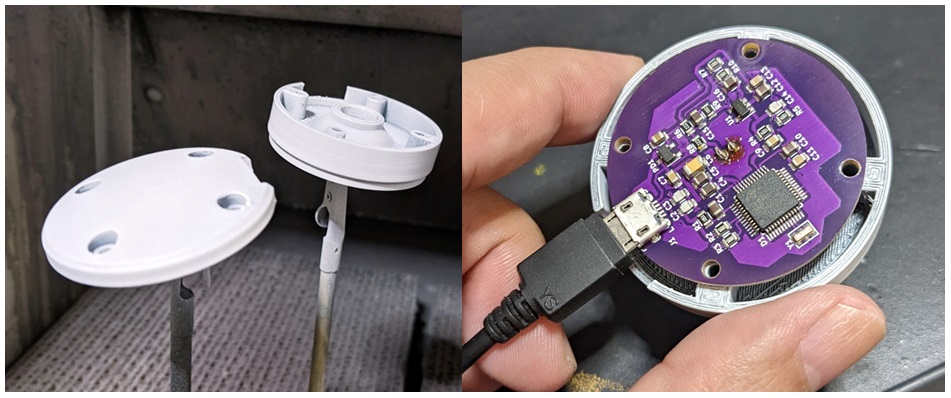

今回は試作までを目的としているため、PCBレイアウトエディターから3D-CADにデータを取り出し、3D-CADに読み込んで基板を覆うケースを自作しています。

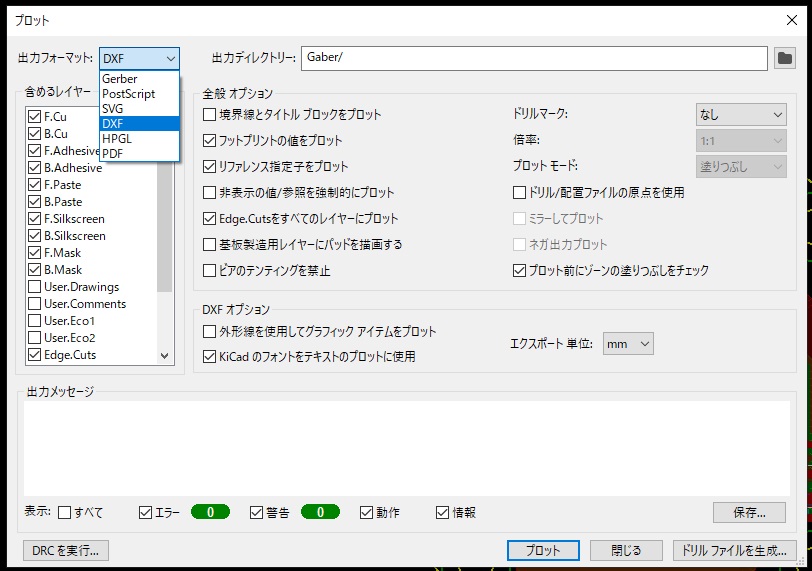

プリント基板エディターのプロットメニューで「DXFファイル」を選択してファイルを出力します。

出力フォーマットは「DXF」を選択し、編集用には外形のフチのライン(中心線)がほしいので、DXFオプションの「外形線を使用してグラフィックアイテムをプロット」のチェックを外します。

さらに、編集を少しラクにするために、全般オプションから「Edge.Cutsを全てのレイヤーにプロット」のチェックをONにします。

3D-CADでモデリングする

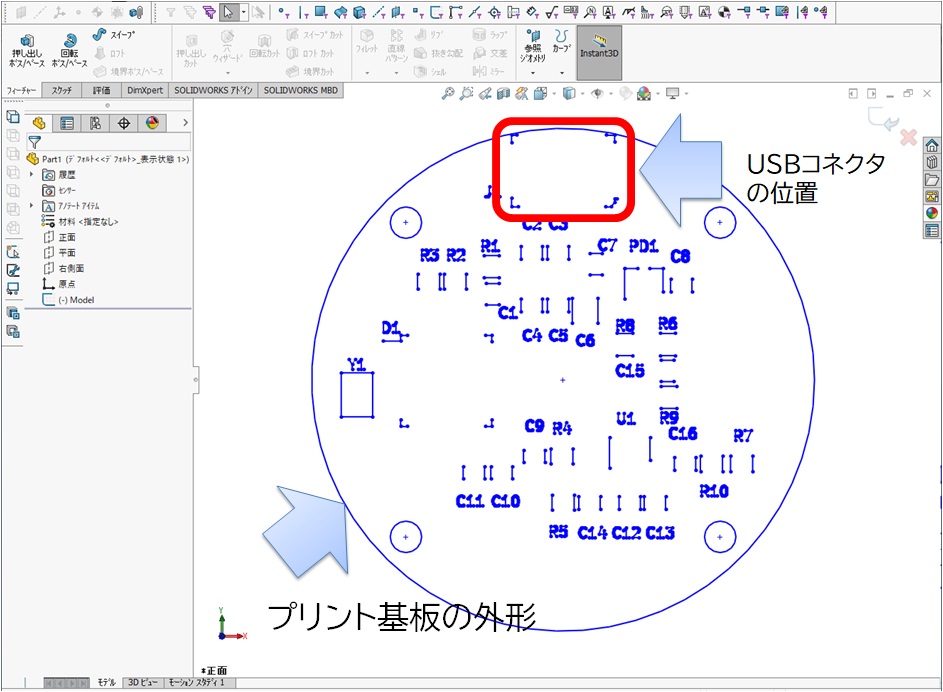

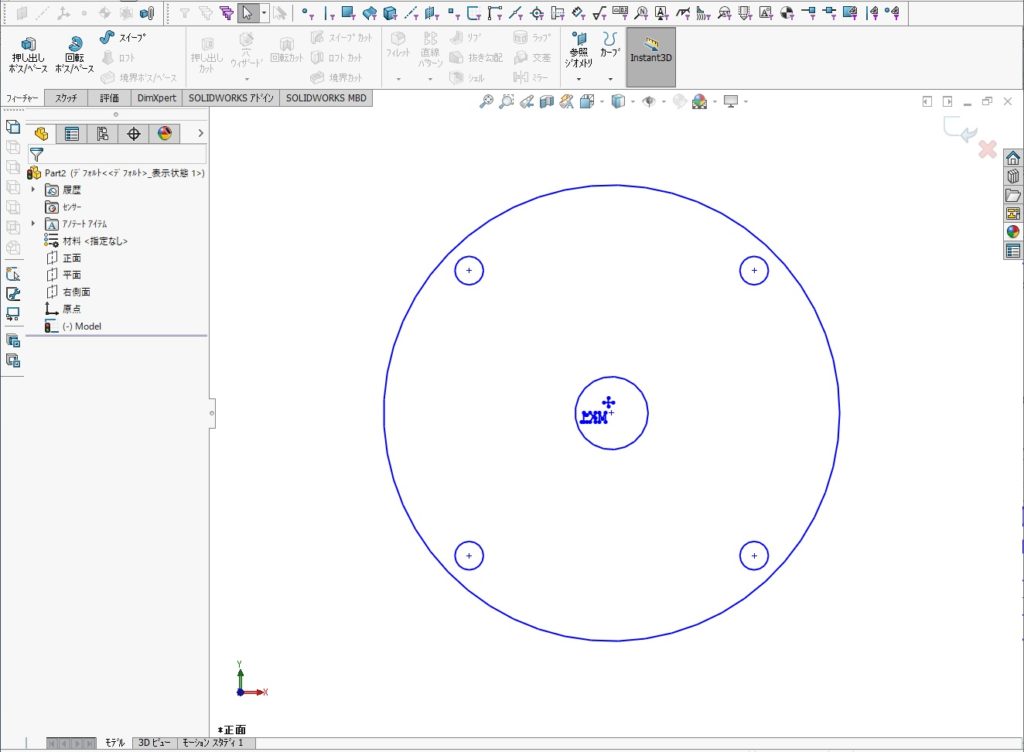

プリント基板エディターで出力されたDXFを「3D-CADのスケッチ」として読み込みます。

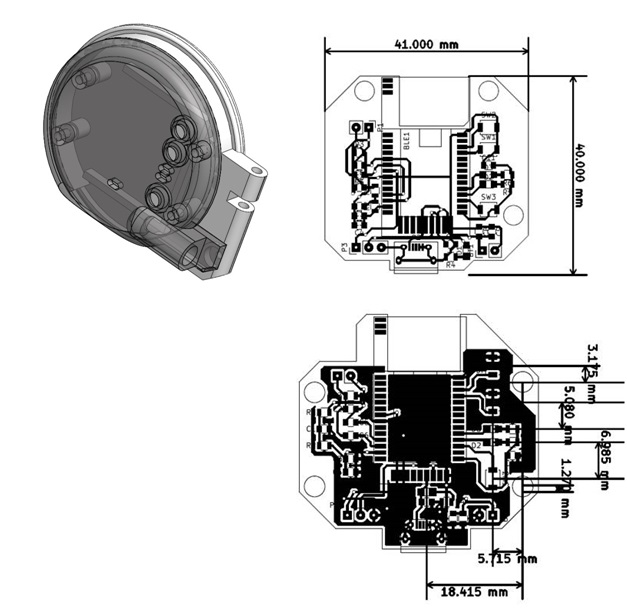

表面のシルクスクリーン(+基板外形)のDXFを開くと、USBコネクタの実装用シルクの記載があり、ここからUSBコネクタの位置を確認することができます。

同様に裏面シルクスクリーンのDXFを開くと、中央のマイクの位置を確認することができます。

さらに複雑なコネクタ配置などが必要であれば、KiCAD Ver.6以降のエクスポート機能を使い、STEPファイルを書き出して利用する方法もありますが、この程度であれば2DのDXFファイルからモデリングしても作業の手間としては大差ないでしょう。

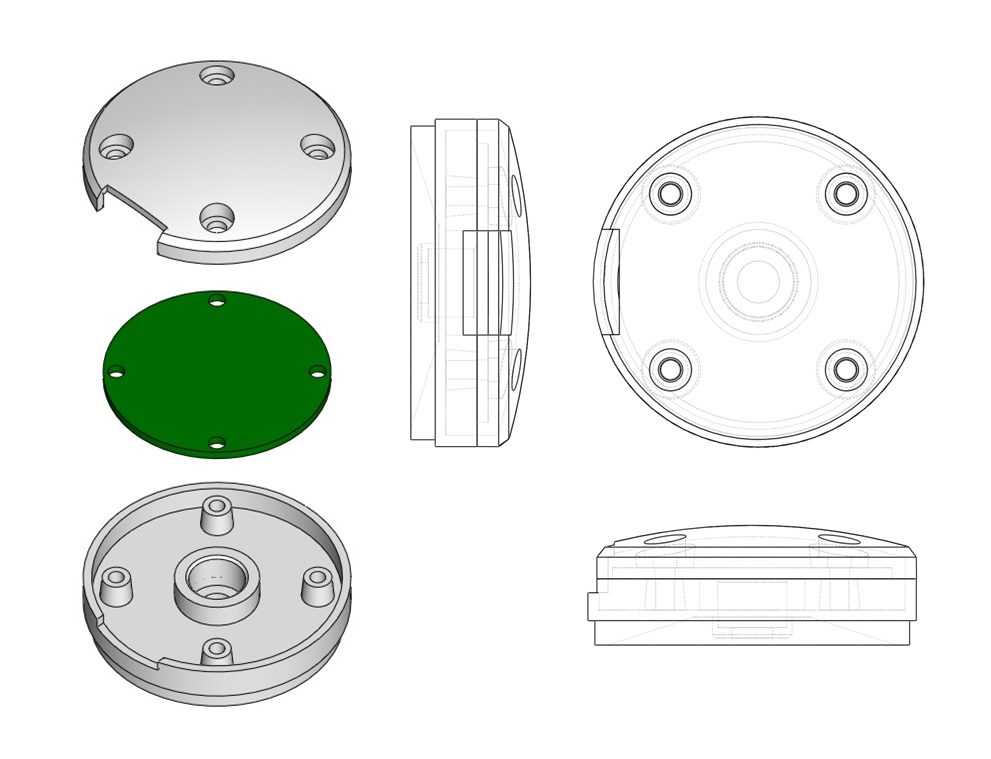

一例として、上下から回路基板を挟み込んで上フタ側から固定、図中では下を向く方向にコンデンサマイク面が露出するような構造でモデリングしてみました。

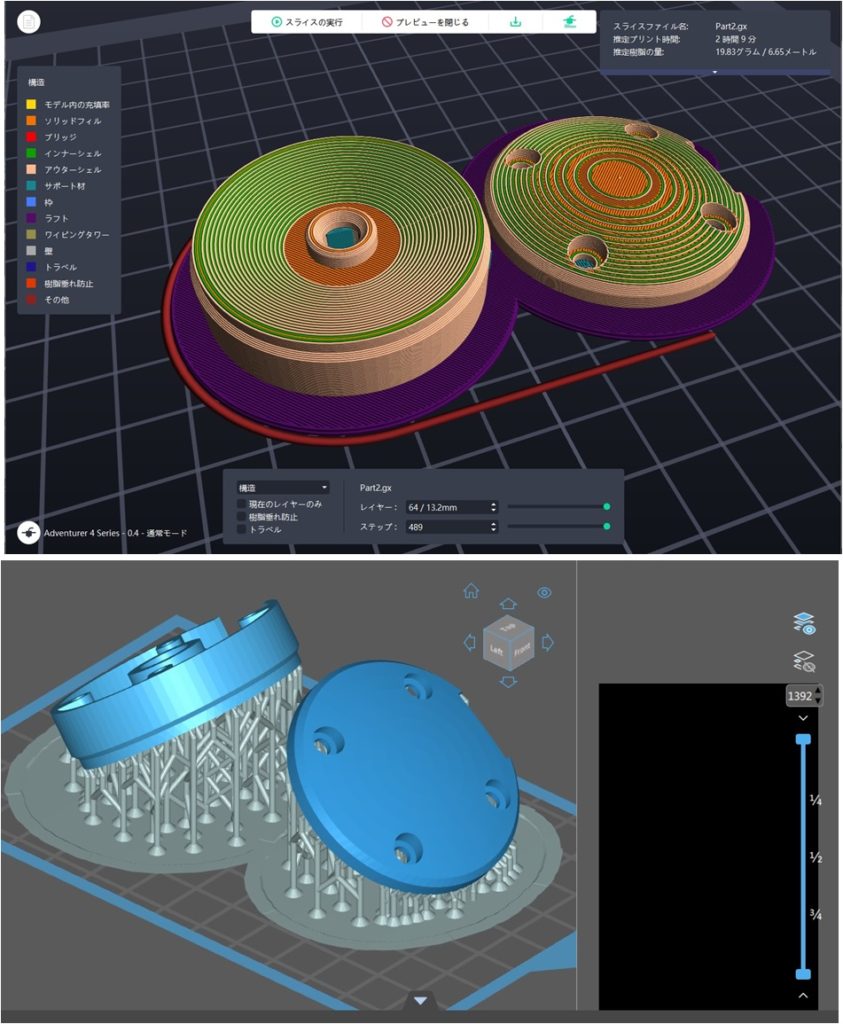

モデルデータから3Dプリントする

今回の例は手のひらに収まる小さな筐体なので、できあがったデータは家庭用3Dプリンターを使用して作ることができます。

現在、家庭で使用できる規模の3Dプリンターにおいてもバリエーションは広く、FDM方式で様々なプラスチック素材を選んだり、SLA方式で形状の精密さを確保したりと用途に応じて使いわけることも可能になりました。

しかし、こうした3Dプリンターによる成形は、安定出力する為のパラメーターの管理や成型品を仕上げる後加工、プリント後のマテリアルの管理など、決して少なくはない手間が必要になることも事実です。

筆者自身も、いつでも目的に応じて試作できるように複数台、複数種類の3Dプリンターを所有しています。試作の数個を後処理するぐらいならたいした手間には感じません。

一方、最近再び耳にすることが増えた「3Dプリンターがあれば誰でも簡単に作れる!」というフレーズについては、普段から使っている身としては無条件には賛成できない複雑な気持ちも抱いています。

手軽さについてはさておき、自分で設計した回路を自作したオリジナルの筐体に組み込んで動作した瞬間は、何度経験してもちょっとした感動を覚えるものです。

試作→生産に移る段階で業者発注に切り替えよう

プリント基板の設計にとどまらずここまで作れるようになると、試作品を準備出来る技術力から少数生産や製品化といった仕事を請けることもできるようになってきます。しかし、自宅で運用できる規模の3Dプリンターでは数100、数1,000個の筐体を製造することはまず不可能だといっていいでしょう。

プラスチック筐体であれば、金型を製作し射出成型を行うことで大量の生産が可能になりますが、金型を作るためには試作した3Dデータをさらに専用の知識で修整する必要があります。

インターネット上でサービスを提供している企業の中には、試作の3Dデータを送付すればそれらの編集と射出成型による生産まで請け負ってくれる企業が多数存在します。

筐体だけを専門の企業に発注してもいいのですが、ここでは「P板.com」の筐体・ケース加工サービスをご紹介したいと思います。

P板.comの「筐体・ケース加工サービス」

市販ケースの追加工の記事でもご紹介しましたが、今回の例として紹介したUSBマイクの筐体位の3Dデータができていれば、「デザイン・設計からコース」と少数試作の併用により、基板の製造と並行して同じ企業のサービス下で発注することができます。

「試作の段階でも成型品並の強度を確保したケースが欲しい」

「一部金属の部品を使用したいので手加工では作れない」

といった悩みをお持ちでしたら、まずは3Dデータやスケッチの画像データなどを作ってみましょう。

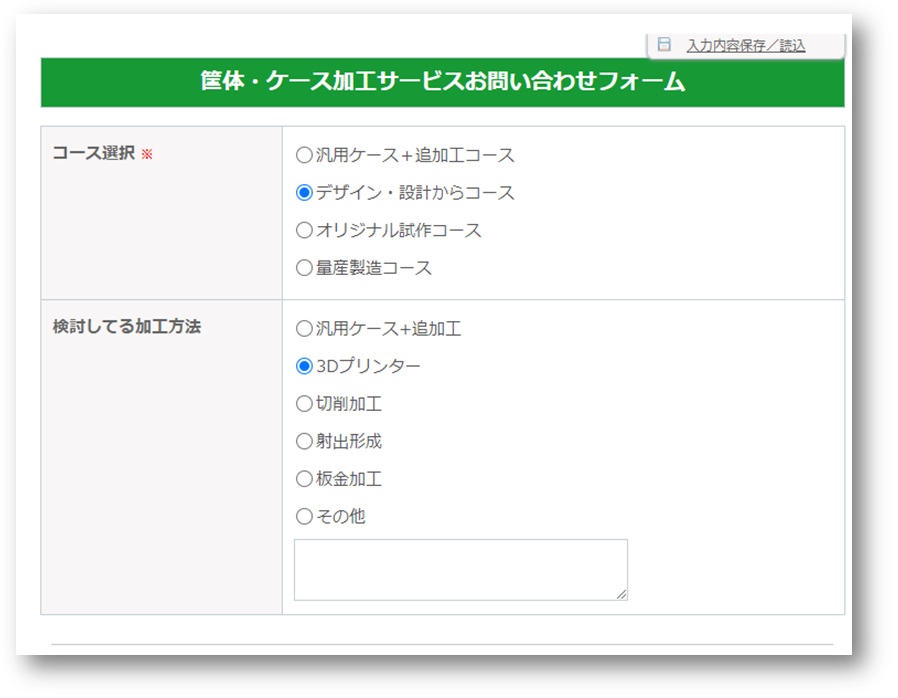

WEBページの専用フォームから必要事項やデータをアップロードしてお問い合わせをすることができますが、コース選択と検討している加工方法は各項目とも1つ以上は選択することができません。

そのため、「まずは作ったデータから3Dプリンターで試作するが、後から量産製造コースに移れるように、最初から金型加工を意識したデータに編集しておいてほしい」という場合には、まず「デザイン・設計からコース」を選んで加工方法を「その他」にしたうえで、希望する内容を記入する形がいいでしょう。

その後、担当の方からのメールが送られてきます。詳細はその時に伝えても間に合いますので、この段階ではなるべく簡潔にわかりやすい情報のみの提示にとどめておきましょう。

副業エンジニアやスタートアップの製造パートナーに

「電子回路と合わせてデザイン性のある筐体も作りたい」

無償のCADツールが広く普及してずいぶんと経ち、挑戦する人も続々と増えています。1個のみのオリジナル作品、数個のプレゼンテーション用試作品などはひとりの力でも作れるようになリました。

その反面、そのデータを量産用に活かすことができずに作り直しになるといった、非常にもったいない場面に直面する事例も多く見かけるようになりました。そのような事例に対し、P板.comなどのサービスは副業エンジニアやIoT系クリエイターなどの心強い味方になってくれると確信しています。

大規模案件の獲得の際には、ぜひ一度費用や納期などについてお問い合わせしていただき、製造パートナーとして協業をはかることでよりよい制作物を納品できることを願っています。