今回の記事では、プリント基板の製造と同時に「筐体」の製作を行う例をご紹介します。

プリント基板ができたら「筐体」を作ろう

プリント基板ができたら、次に必要になるのは「筐体」です。

簡単な電子回路用のケースであれば、アクリル板などを加工した簡易ケースや、市販の容器を追加工して組み込む方法においても、難易度の低い実現手段として有効です。

最近は家庭用の3Dプリンターを使って製作する方法も見られ、個人でもケースや固定用の部品など自由度の高い形状をデザインして製作することができるようになりました。

これらの方法は、試作品や数個の複製を用意する段階であれば、安価で製作できる点でメリットになります。

しかし、耐候性や加工品の精度などに問題や制約が残るため、用途が限定される点にも注意が必要です。

既製品ケース+追加工でも実現できる筐体作り

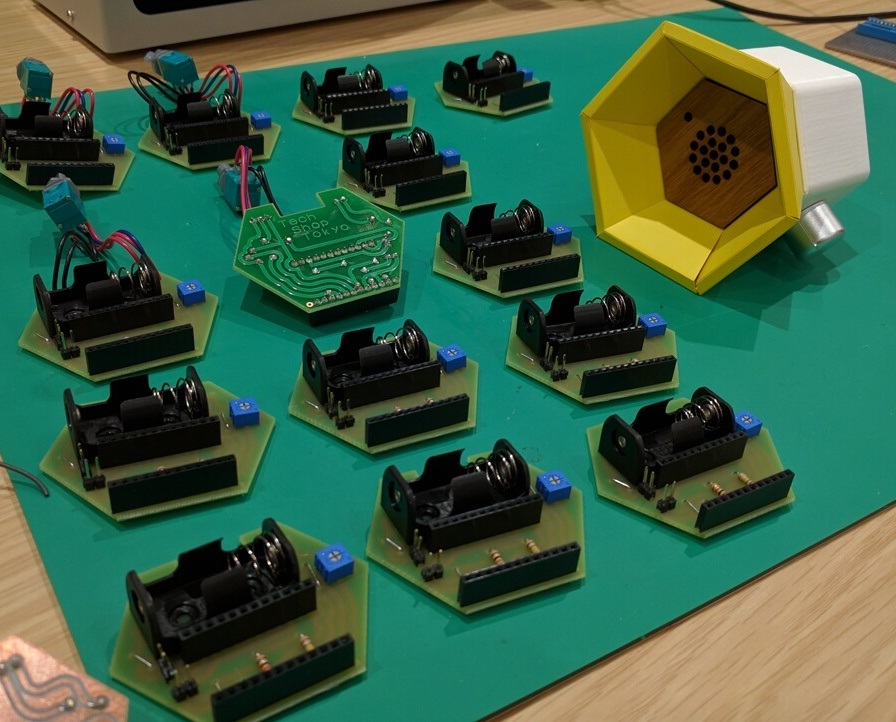

Fab施設のブームも後押しし、「完全自作でIoT機器を作ろう!」という流れが広まってきています。一方で、耐候性や強度を確保した市販のケースにプリント基板を収納して使用する手法においても、以前から広く利用されています。

基板を取りつけるための追加工だけではなく、市販のコネクタや表示器、3Dプリントなどで製作したパーツを取りつけることにより、特定の機能を実現した機器の製作が可能になります。

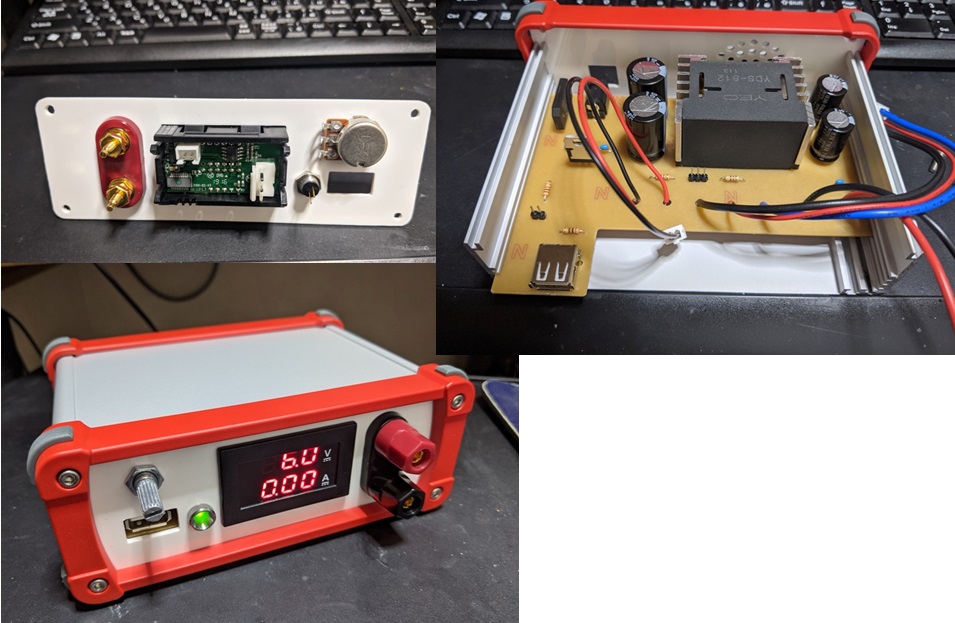

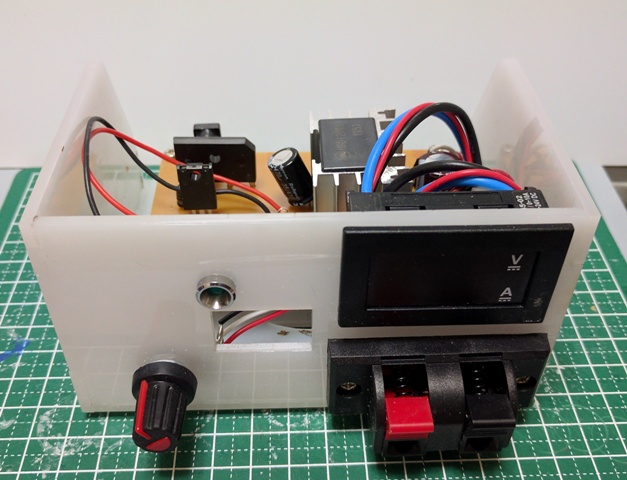

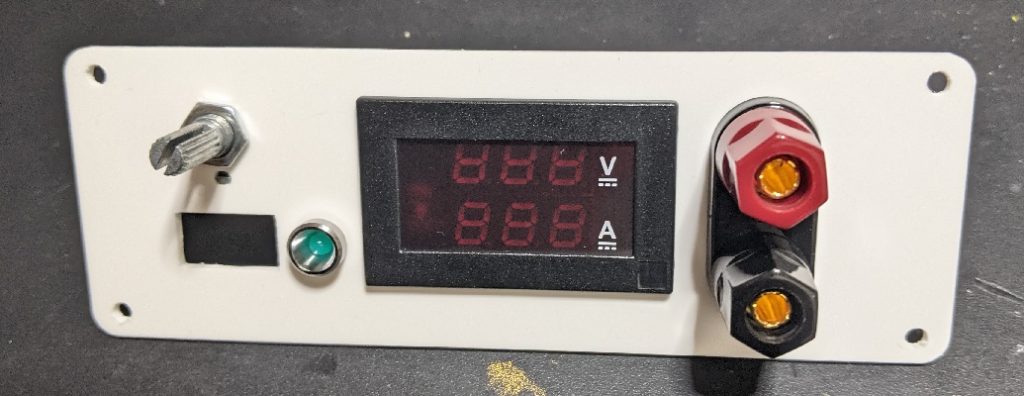

上記の写真の装置は、降圧式のDC可変電源の試作品です。

こちらは最終的にはセミナーなどでの利用のために設計した試作品のため、すでにご存じの方もいらっしゃるかと思いますが、これ以降はこの機器の筐体製作を例に挙げて説明を進めていきます。

基準となる筐体を選定する

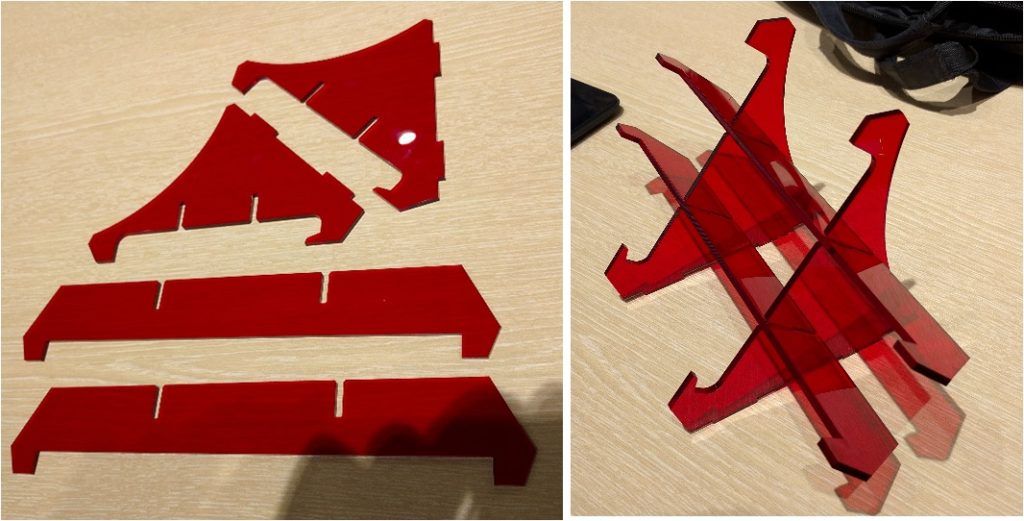

初期段階ではEDAツールを使用せず、手作りの基板とアクリル板を加工した簡易ケースを製作して機能確認を行いました。

当時は動作確認を先に行ってからKiCADで設計し直すという二度手間をしていたのですが、こういった段階も電子工作としては楽しい時間ですので、ぜひ皆様もお試しいただければと思います。

ひとまず動作できる段階の試作品ができたら、各構成部品のサイズを確認して収納できるケースの選定を行います。

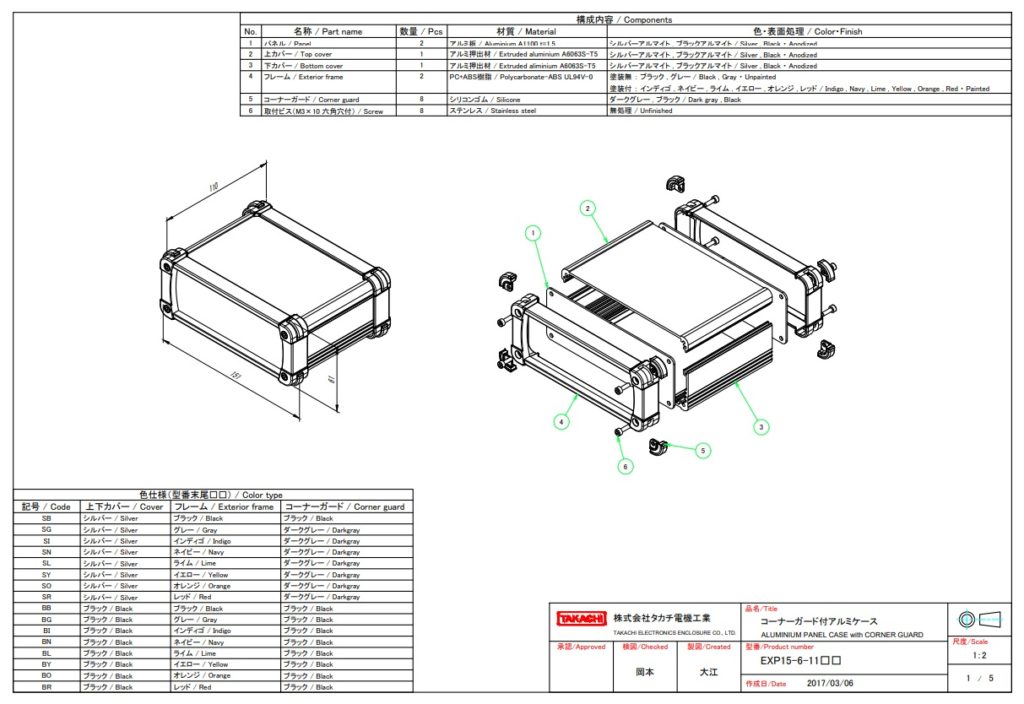

製作する電源装置はあちこちの現場に持ち歩くことも想定していたため、周囲を傷つけたり装置が損傷しないように、コーナーガードがつけられている製品を使用します。

今回は(株)タカチ電機工業の「コーナーガード付きアルミケース」から選定しました。

製品情報はこちら:「コーナーガード付アルミケースEXPシリーズ」

ここでは試作した回路の容積から、型式「EXP15-6-11」を採用しました。

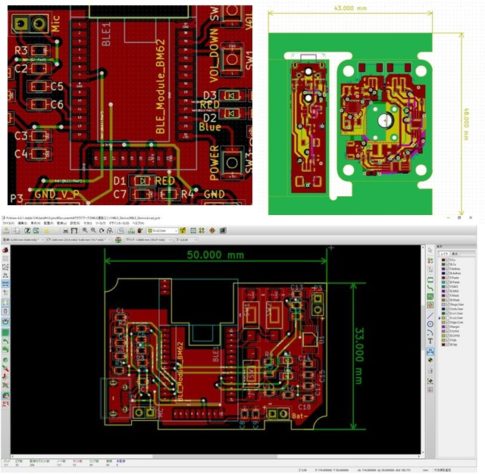

設計可能な基板サイズを確認してPCBを作図する

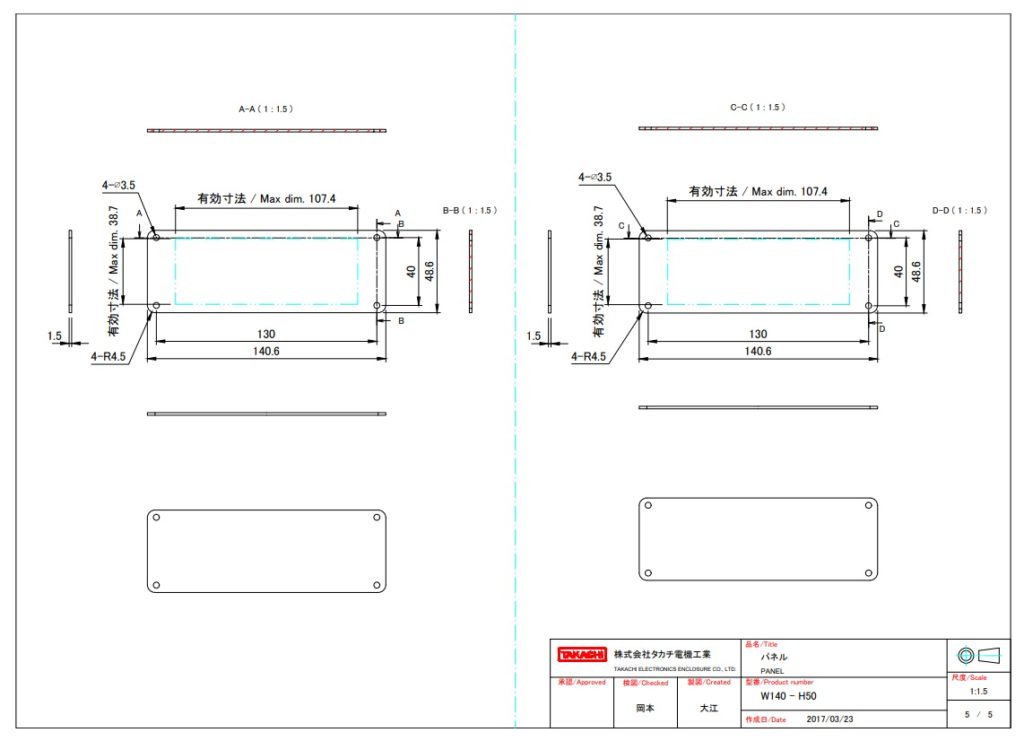

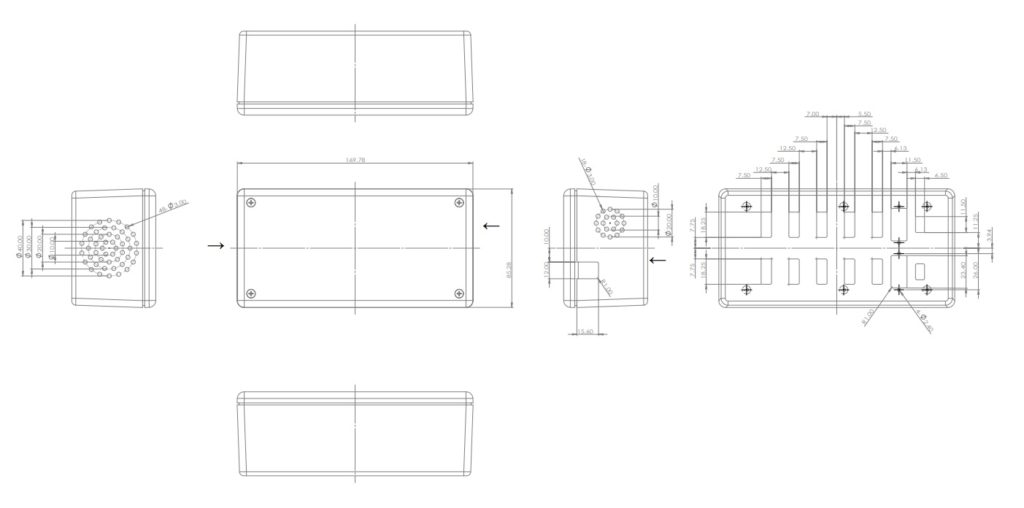

メーカーのWEBサイトから、ケースの外形図データをダウンロードします。

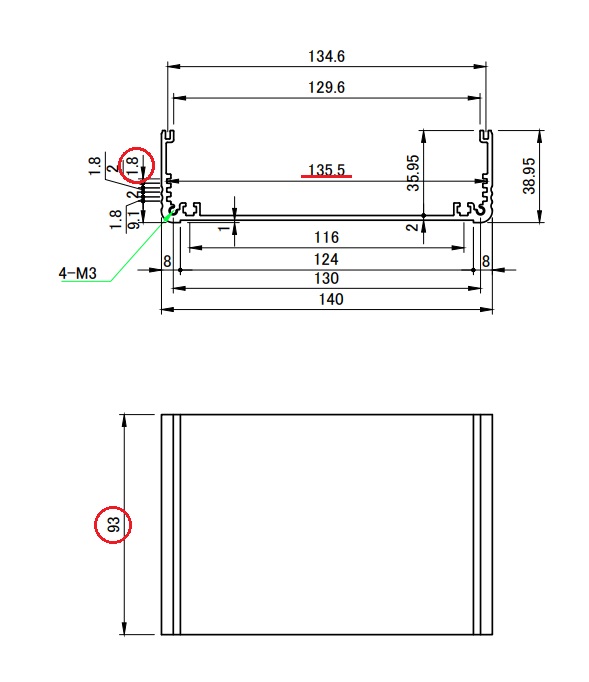

KiCADを使って筐体の寸法に適した基板を設計し直すために、基板を収納する下側カバーの寸法が記載されたページから、組込み可能な基板サイズを確認します。

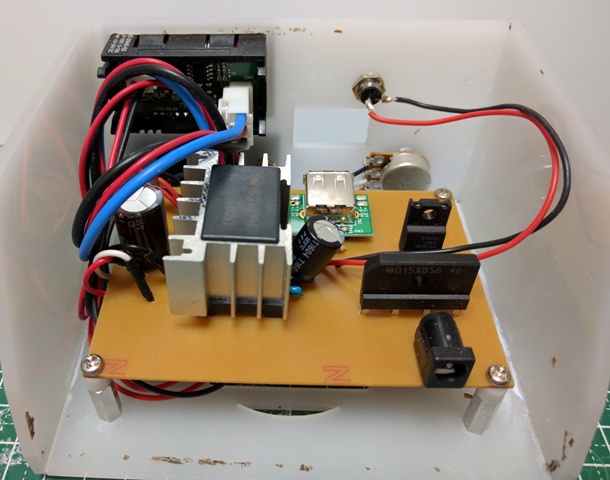

このケースには、1.6mm厚のプリント基板を挿しこむためのスリットが用意されています。

また、前後は組み立てる際にパネルで押さえて固定する方式になっています。

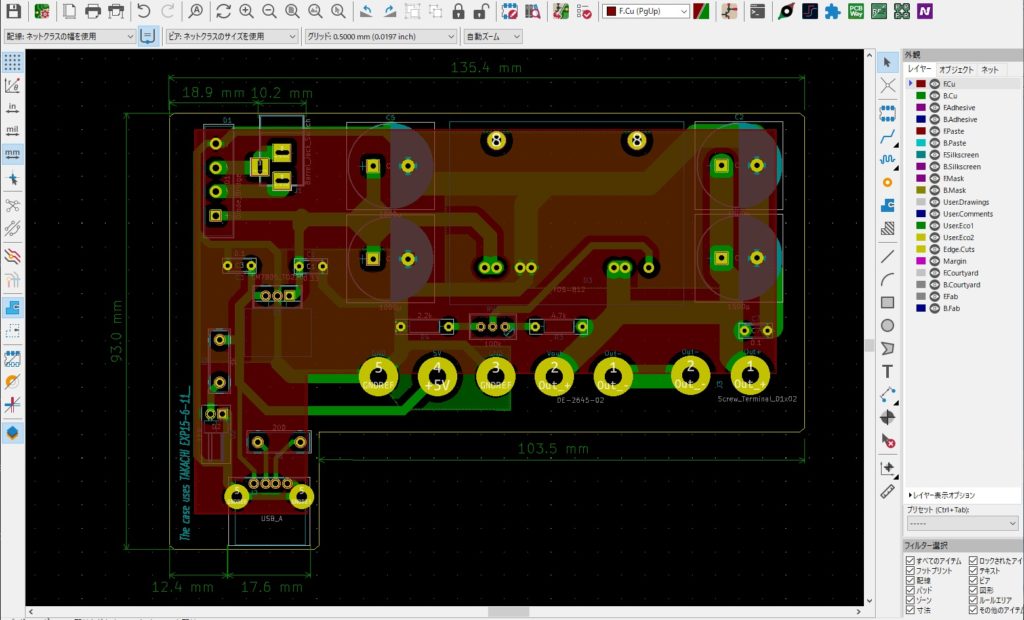

これらの構造からプリント基板のサイズ135.5×93(最大)を確認して、KiCADのエディターでプリント基板を設計します。

ここで1つ注意点があります。このケースはカバーがアルミ製なので、プリント基板が筐体に触れる部分は導体層の接触で事故が起きないように、十分な余白を設けて設計するようにしましょう。

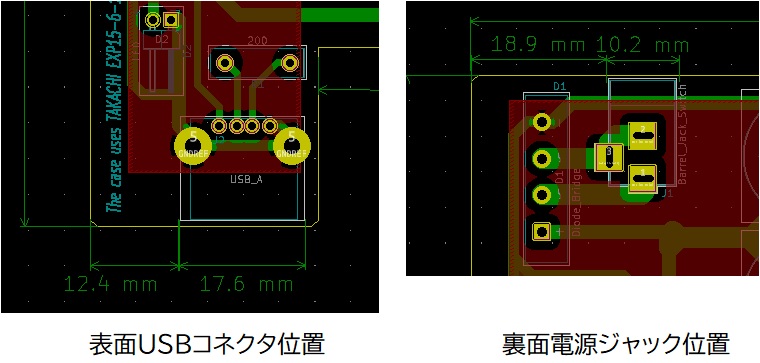

基板の設計ができたら、前後のパネルから基板にアクセスするコネクタ部分の位置を確認します。

今回は基板から直接露出するコネクタは正面のUSBコネクタ、裏面のDC電源用ジャックの2つになるため、開口部の位置が確認できるように寸法を調べておきます。

KiCAD ver6シリーズ以降の3Dモデルデータを筐体設計に利用する方法も便利ですが、このくらいの加工指示であれば、寸法を確認したうえでモデルを作り起こしたとしても苦にはならないと思います。

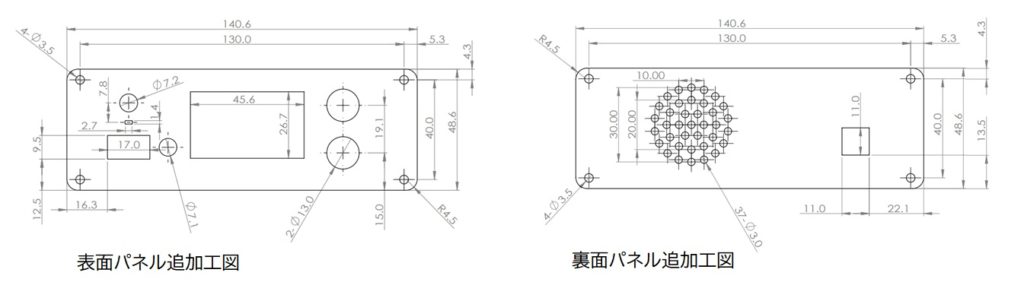

前後パネルの追加工図を作る

メーカーから入手できるPDFファイル内の、前後のパネル寸法を記載したページを参考にしながら開口部の作図を行います。

CADで作図したデータをもとに、前後のパネルを加工して装置を組み立てます。

加工図がデータで用意できれば、ケースに付属のアルミ板を加工するだけでなく、アクリル板に置き換えてレーザーカット加工でパネルを作ることも可能になり、試作の幅が広がります。

ただし、より複雑な追加工を正確にケースに行うためには、専用の工作機械の使用が適しています。無理に手加工で製作するよりは、対応している業者のサービスを利用することをオススメします。

「プラスチックケースの複数の面に追加工する」となると、ケース1個を試作するだけでも相当の労力を費やすことになります。

さらに、「同じ加工を施したケースが10個必要」ともなれば、いっそのこと次に紹介するような業者の加工プランに任せてしまった方が品質、工期ともにいいものが作れるでしょう。

P板.comの「筐体・ケース加工」サービス

ほかの記事でも基板製造サービス業者としてご紹介した「P板.com」は、愛好家の試作からスタートアップ向けのEMS生産まで広く電子機器製造を請け負う企業です。

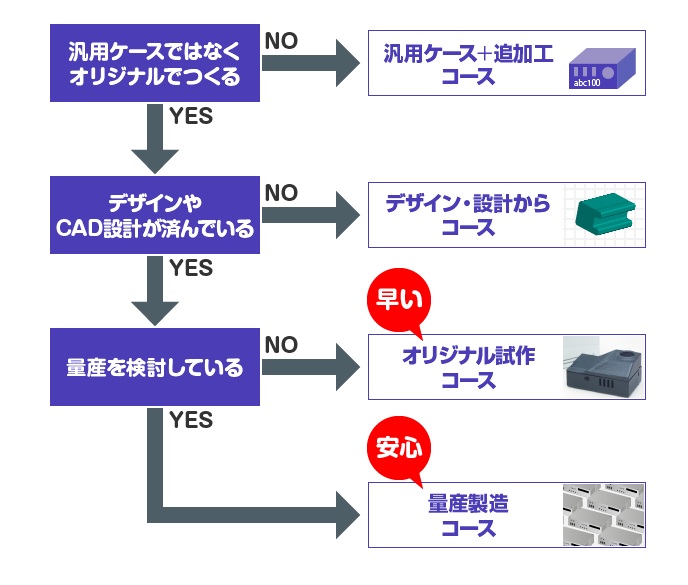

その製造範囲の幅広さを活かして、電子機器の筐体製造についてどの工程からでもユーザーの問い合わせに対応することができます。

ここまで説明してきたような「市販ケースへの追加工」に対応するコースはもちろん、大まかなデザインからCAD設計を行ってくれるコース、少数製作の為の試作や量産に向けた製造体制への対応など、イメージした電子機器の筐体を確実に形にするサポートをしてくれます。

しかし、残念ながらPCB製造時のような自動見積りには対応していません。

その代わりに、ユーザーの希望を詳細に確認することができるように、サービス概要のページから専用の問い合わせフォームでやり取りを開始することができます。

P板.comの筐体製造サービスでは、加工方法についても市販品の追加工から3Dプリント、樹脂素材から金属加工まで対応しています。

筐体だけではなく部品単位でも製造に対応していますので、とりわけスタートアップ時期のIoTデバイス製造を検討している業者様や起業家様は、ぜひ一度お問い合わせしご検討いただくことをオススメします。