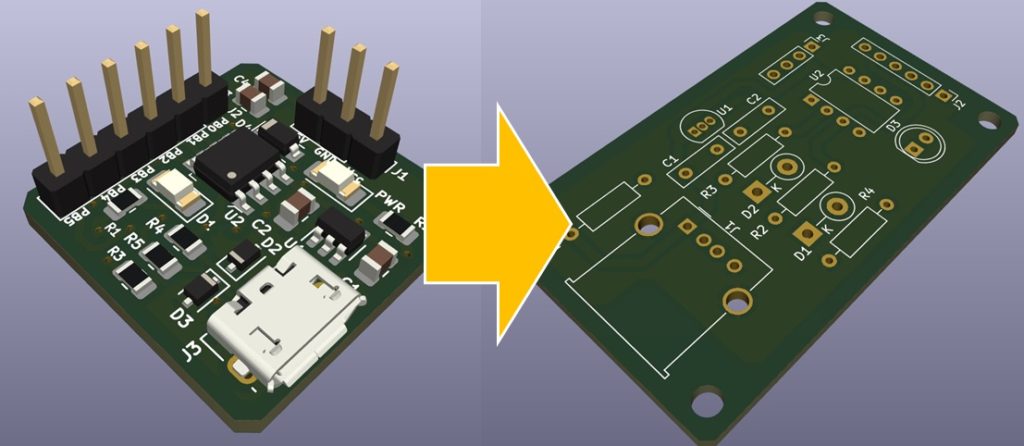

前回の記事では、ATTiny85を使用した簡易マイコンデバイスを設計する流れについてご紹介しました。

今回の記事では、既存の回路設計を別プロジェクトに流用する方法について紹介しながら、おさらいも兼ねてプリント基板発注の流れについて取りあげていきます。

「SMD部品」は便利な一方…

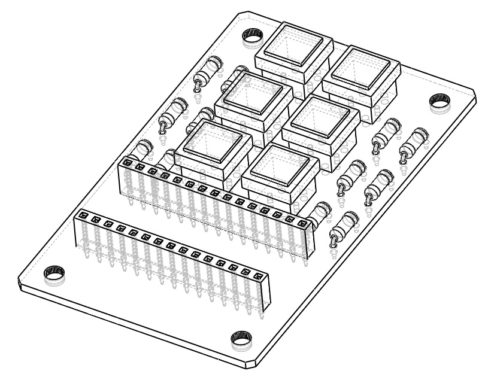

「SMD」と呼ばれる表面実装部品(Surface Mount Device)を使用すると、小型で高密度のプリント基板を製作することができます。

しかし、昨今の世界情勢の影響もあり、これまで手軽に安価で製造することができた海外企業への発注においては、半導体部品を中心にさまざまな実装部材の調達が困難となっています。そのため、中には未実装のまま納品される、偽物の部品を購入させられるといったトラブルにつながるケースが増加しています。

国内製造サービスにおいても、同様の理由で試作規模の少数製造では、これまで以上に部品の購入価格が高額になるケースが増えています。

いずれの場合であっても、数万個規模の量産体制までこぎつけることができれば、部材調達の問題は解決につながるケースが多いため、実際に困った事態に遭遇しているエンジニアの数に対し、あまり問題が表面化していないのが実情であると言えるでしょう。

厳しい環境下でエンジニアに求められる設計スキル

このような状況下において、製品開発を行う企業やその委託を受ける回路設計者においては、今まで以上に互換性を高めた設計を行うことができる、特殊性の高い形状や性能を有した部品の採用を可能な限り避け、速やかに試作評価までを完了させるといった応用力の高い設計スキルが求められています。

前述のとおり、エンジニアを取りまく情勢は厳しい日々が続いていますが、研究開発や趣味の電子工作で電子基板を作っている方々にも同様の問題は発生しています。

対策の方法はさまざまですが、比較的簡単な手段として、「すべて半田付けで手作りできるプリント基板にする」という方法が挙げられます。

「何をあたりまえのことを」

と思った方も多いかと思います(正直筆者も同様に思いながら書いています)

しかし、実際に「現代のトレンドが面実装基板である以上、試作の段階から面実装で設計しなければ意味がない」と考えている企業は今なお少なからず存在しています。

このご時世、柔軟な応用力をエンジニアに求めるのであれば、当然企画側も応用力を培っていていただきたいものです。

「はんだ付け」ではなく「挿入実装」?

基板設計・製造に関連した用語においては、「半田付け」ではなく「挿入実装(Through Hole)」が本来の呼び方とされています。

呼び方として、

- 全体の区分を「TH」

- 実装技術全般を「THT(Through Hole Technology)」

- コンデンサや抵抗と言った受動素子を「THC(Through Hole Component)」

- トランジスタや半導体ICといった能動素子を「THD(Through Hole Device)」

と分類されています。

実際には表面実装部品(SMD)も半田付けされて基板に固定されているため、厳密にはSMD/THTときちんと区別して部品を呼ぶべきなのですが、一般的には「半田付け=スルーホール基板に使う部品または作業」として広く認識されています。

そのため、呼び分けについてはあまり正誤にこだわらずに知識程度で覚えておけば問題はないと思います。

半田付け用部品で基板を構築すると使用できる部品が大きくなるため、デメリットとして両面実装なども困難になる為基板自体が大きくなってしまうという点が挙げられます。

その代わり、プリント基板のPWBのみを製造外注し、部品実装は自身ではんだをするといった形で作業分けを行い、手間をかけた分だけ直接の出費を抑えて試作や少数製作を行うことが可能になります。

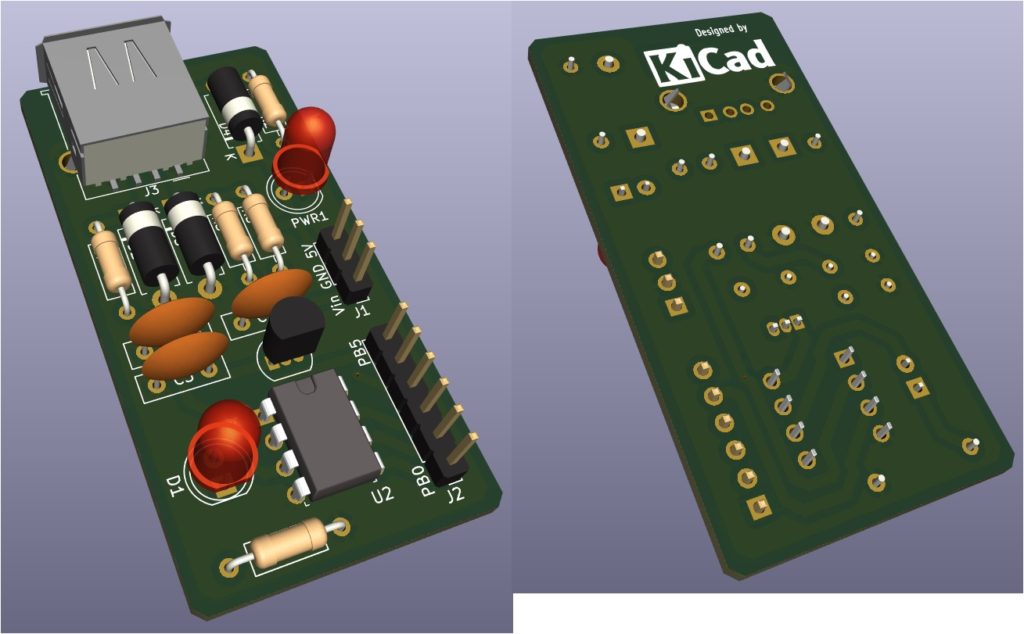

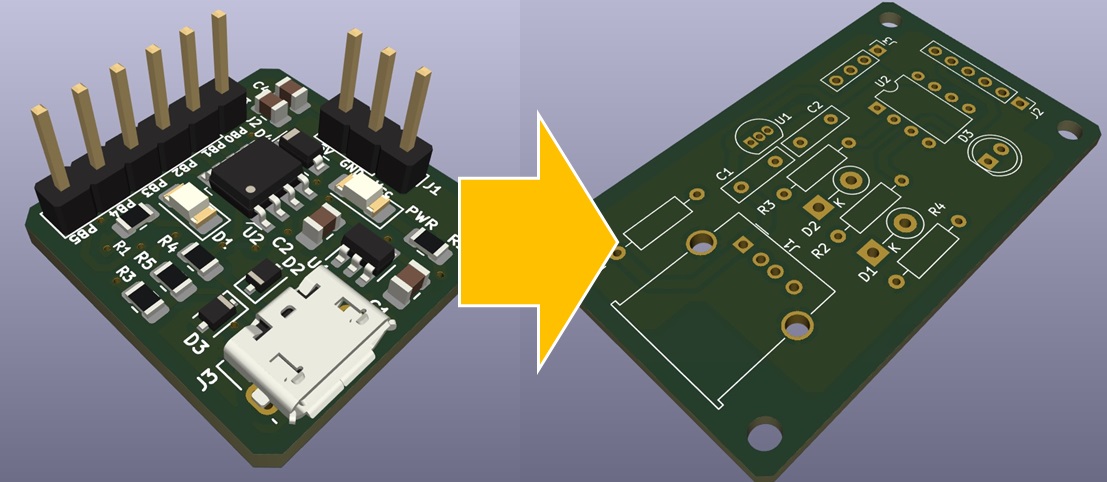

SMDで設計したデータを使って挿入実装基板を設計する

一度表面実装部品で設計した電子回路を、試作評価のためにスルーホール部品を使って手付けはんだ式に設計変更してみましょう。

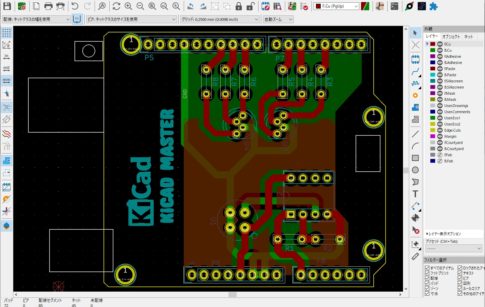

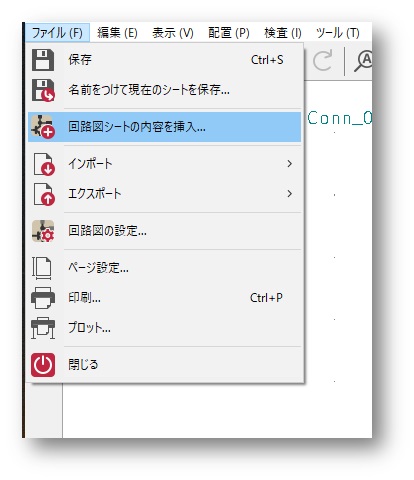

KiCADのプロジェクトデータを活用して別基板を設計する方法は、代表的な方法だけでも何種類かありますが、ここでは3つの方法をご紹介します。

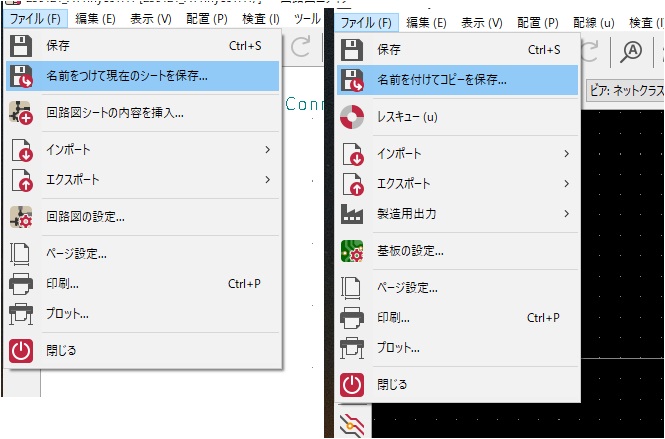

まず1つ目は、「同じプロジェクトファイル内で別の回路図、基板データを設計する方法」です。

回路図エディター、プリント基板エディター共に「別名を付けて保存」することが可能です。現在の設計図に別名をつけて保存しておき、別バージョンとして編集を加えることができます。

この方法のメリットとして、プロジェクト単位で管理共有されているネットリストやフットプリントの割付データなどをそのまま流用できる点にあります。

ただし、共有している以上、編集された最新の内容で更新されると、その情報に回路図エディターもプリント基板エディターも情報が置き換わります。予期しないエラーの発生から、最悪の場合以前に描画した変更前の情報に戻せなくなるリスクもあります。

新規プロジェクトを作成し回路図エディターの情報を読みこむ

2つ目は、「新しいプロジェクトを作成し回路図エディターの情報を読みこむ」方法です。

この手順では、作図した回路図の情報をそのまま流用することができ、もとになったプロジェクトとは別のプロジェクトファイルが作成されるため、変更前のデータを残したまま別のプロジェクトとして自由に編集することが可能になります。

ただし、この方法で読み込めるのは回路図エディターで描画したシンボルの情報のみとなり(Ver.6ではあまり問題になりませんが)、ネットリストやプリント基板エディターのレイアウト情報は共有されません。

まったく新しいプロジェクトに既存回路図の一部を流用する場合に有効な方法であると考えてください。

正直に打ち明けてしまうと、「同じ回路図をもう一回書くのが面倒くさい」ときに有効な手法だと思っていただいても大体あってます。

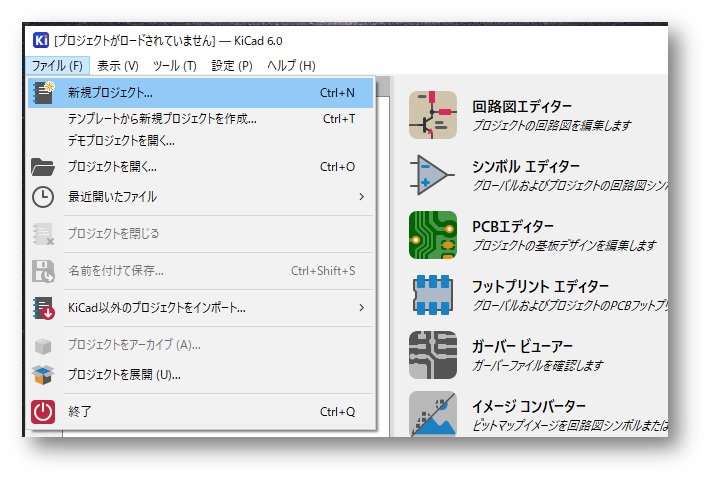

データ流用の本命は「プロジェクトファイルごと名前を付けて保存」

3つ目は、「プロジェクトフォルダごと名前を付けて別プロジェクトを生成する」方法です。

この方法で流用プロジェクトを作成しつつ、以降の作業を進めていきます。

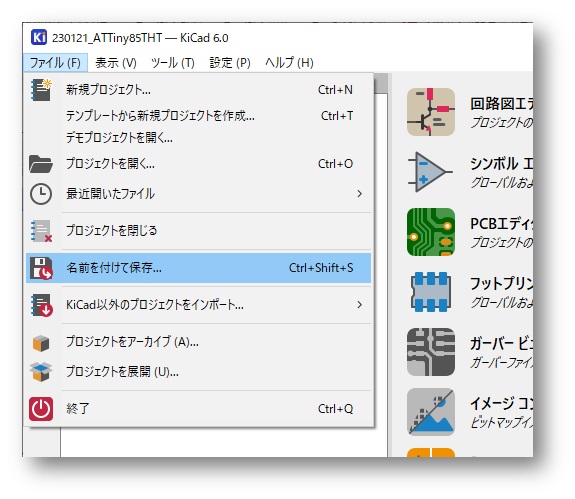

KiCADのプロジェクトファイルの管理ウィンドウから、「名前を付けて保存」を選択して任意の名前で保存します。すると、現在読みこんでいた内容をそのままコピーした新しいプロジェクトファイルを生成することができます。

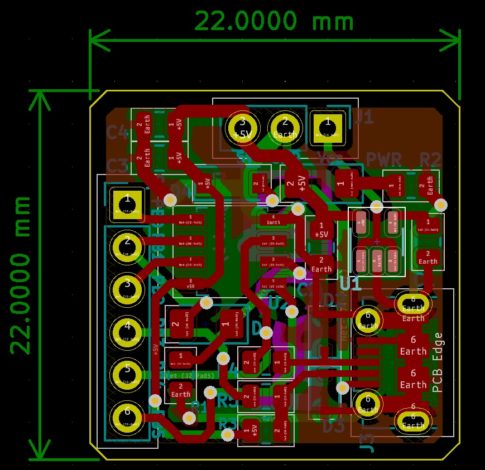

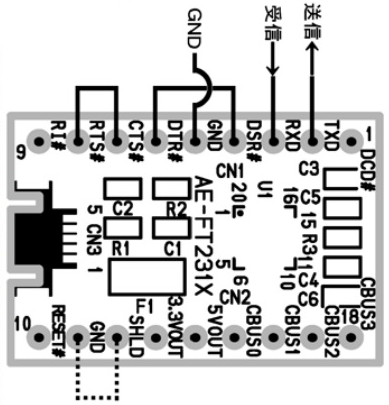

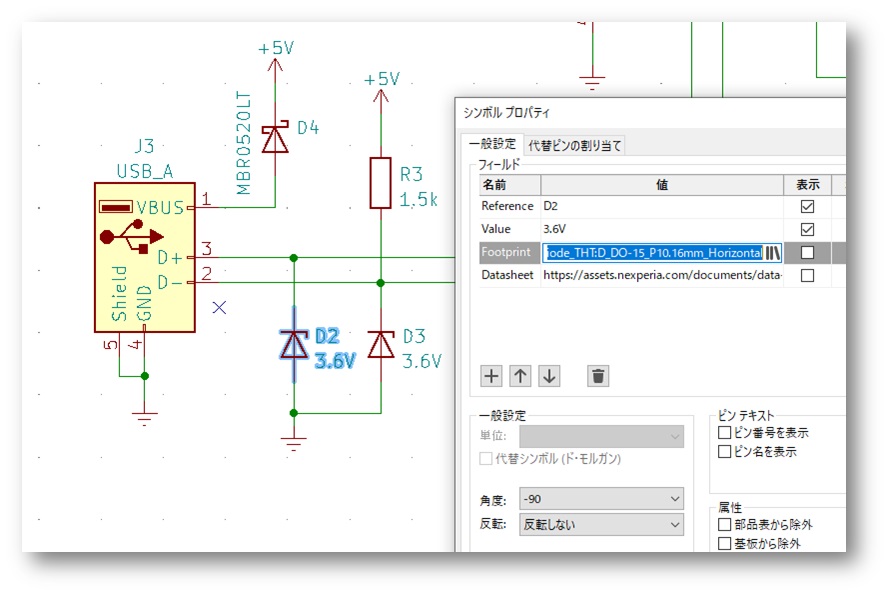

新しく保存されたプロジェクトの回路図エディターを開くと、名前を変える前の回路図とプロパティがそのまま読みこまれていますので、フットプリントの割付をSMD部品からTHT部品に変更していきます。

フットプリント変更の際には部品のサイズ、ピン配置の確認をするのはもちろんですが、半導体ICなどの能動部品やコネクタなど、は形状によってピン配置が変更になる場合もあります。

フットプリントだけを差しかえることで発生してしまうトラブルを回避するために、改めてシンボルを読みこんで再配置した方がいいでしょう。抵抗やコンデンサなどの受動部品は、フットプリントをどんどん差しかえてしまって問題ないと思います。

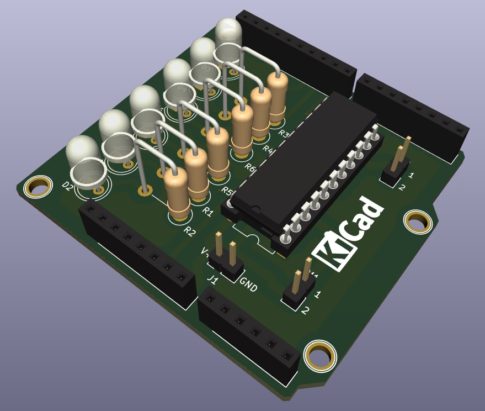

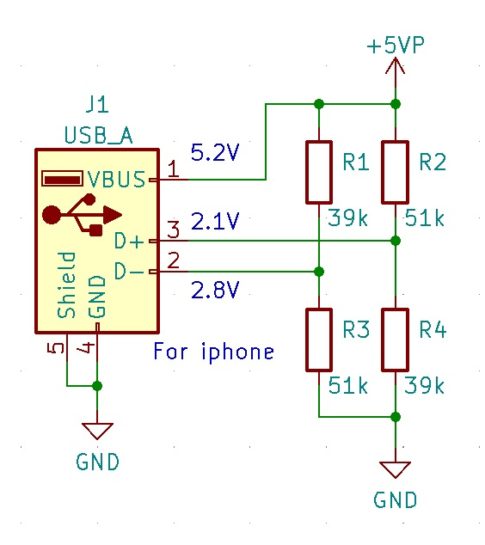

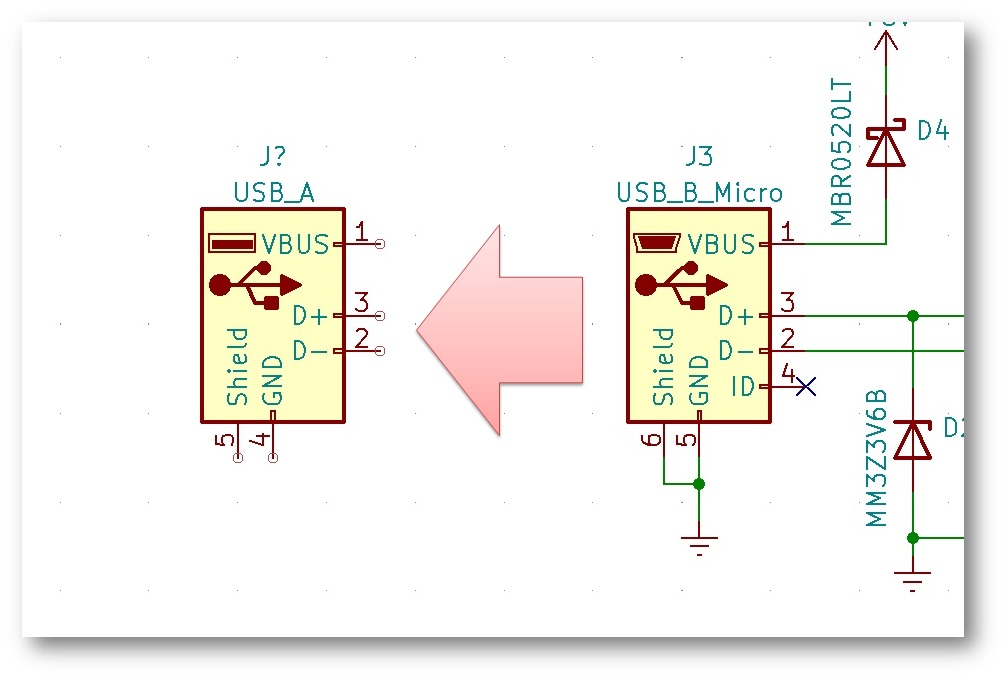

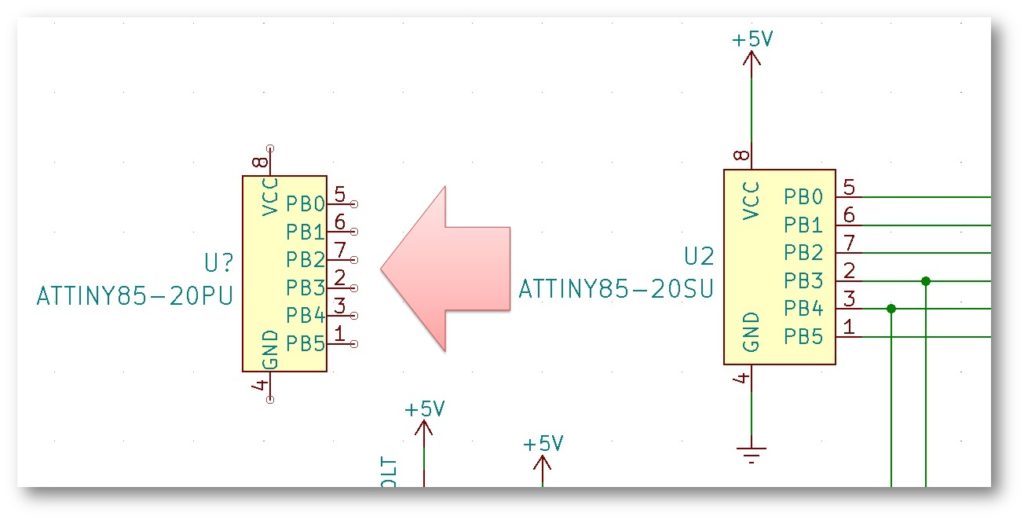

今回の回路図では、USBコネクタ、マイコンのAttiny85、電源レギュレータをTH化に合わせて再選定してシンボルを差しかえています。

USBコネクタは、当初Micro-BのSMD部品を使用していましたが、残念ながら半田付け用のMicro-BコネクタはないためType-AのTHTコネクタに変更します。

マイコンICの「ATTiny85」もパッケージタイプがSMDのSOIC-8である「ATTiny85-20SU」を選択していたため、半田付け用THDである「ATTiny85-20PU」に変更します。

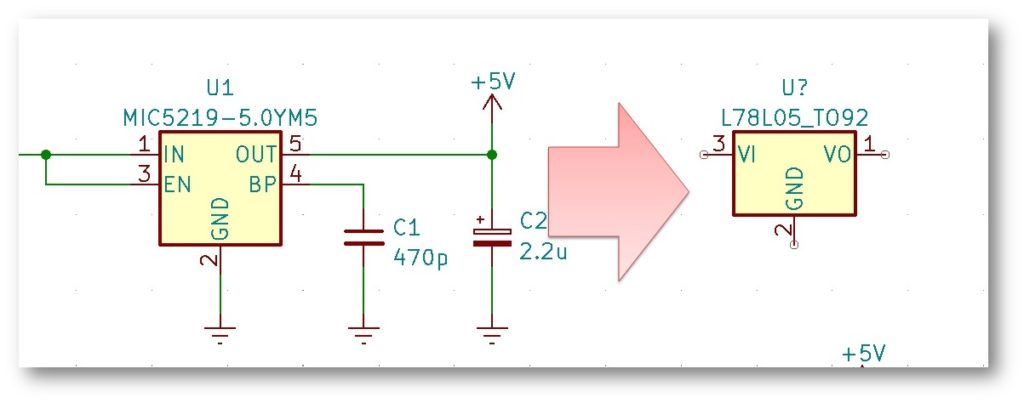

電源レギュレータは半田付けパッケージに対応した「L78L05」に使用素子を変更し、周辺部品もあわせて再構成しています。

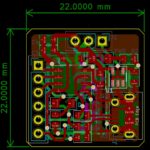

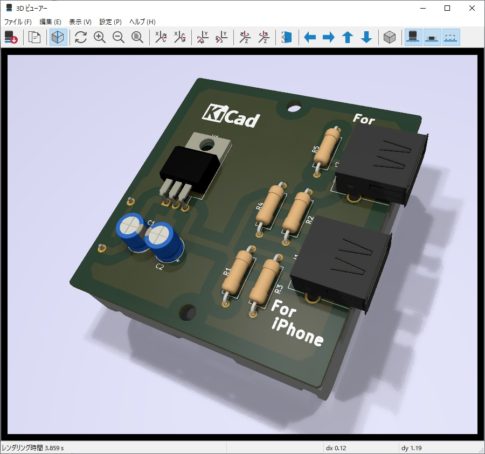

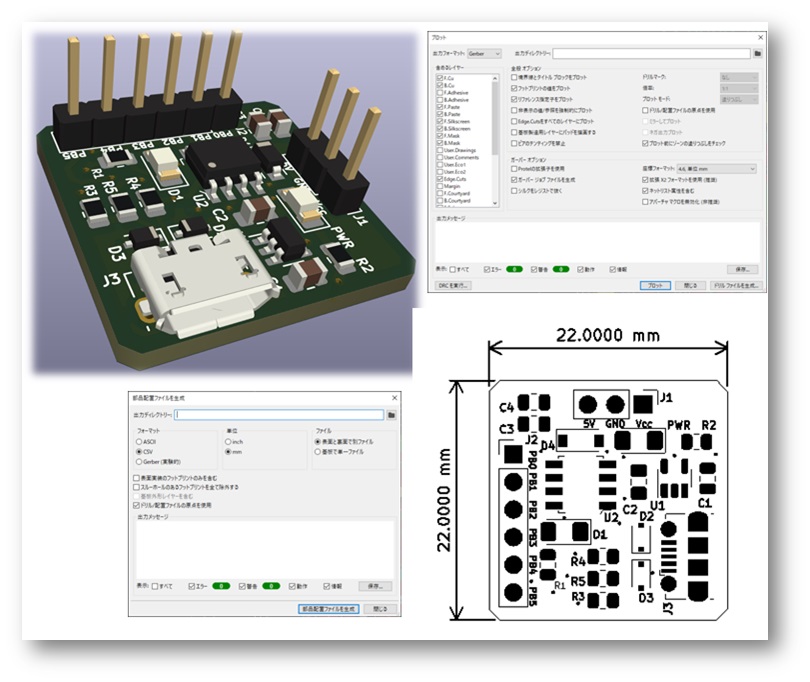

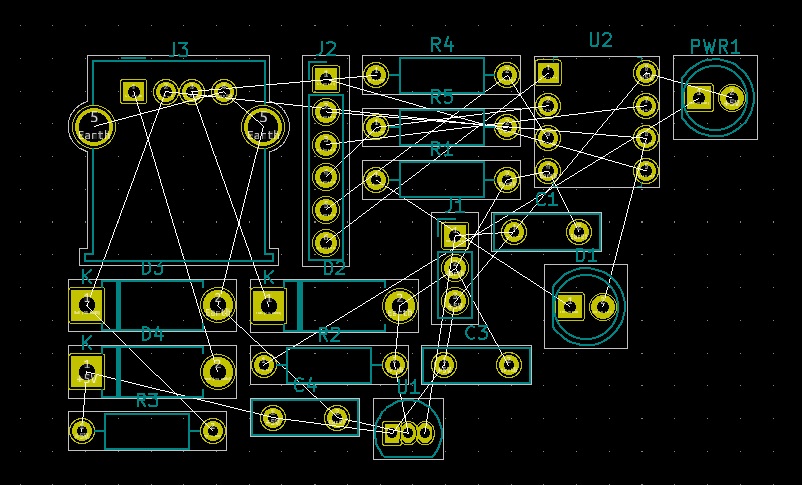

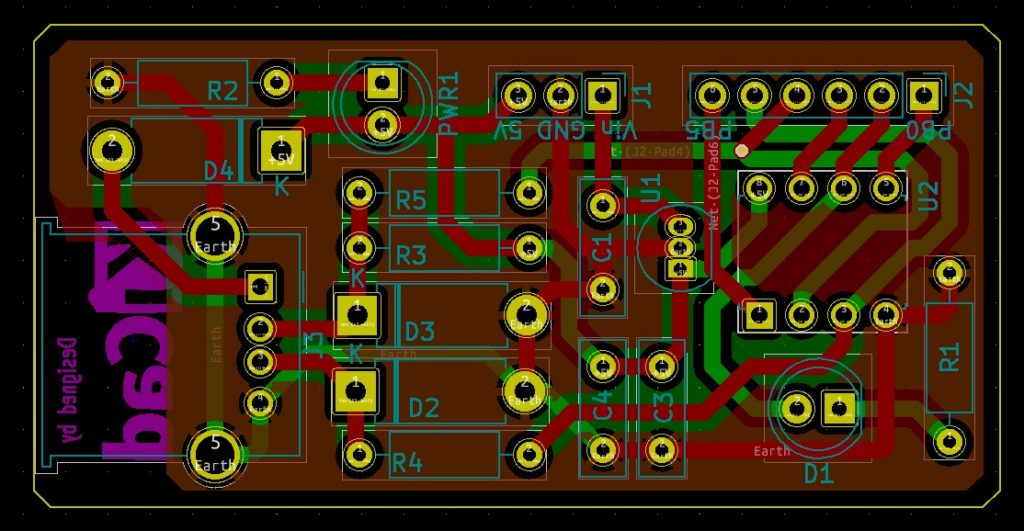

シンボルを入れ替え、フットプリントをTHT対応のものに差しかえた後は、これまで通りプリント基板エディターでパーツをレイアウトしてプリント基板のデータを作りましょう。

設計終は製造データを出力しますが、ここではプリント基板(PWB)の製造のみを考えているため、ガーバーデータとドリルデータのみを用意します。

部品実装は行わないため、ポジションデータの出力は行わなくても大丈夫です。

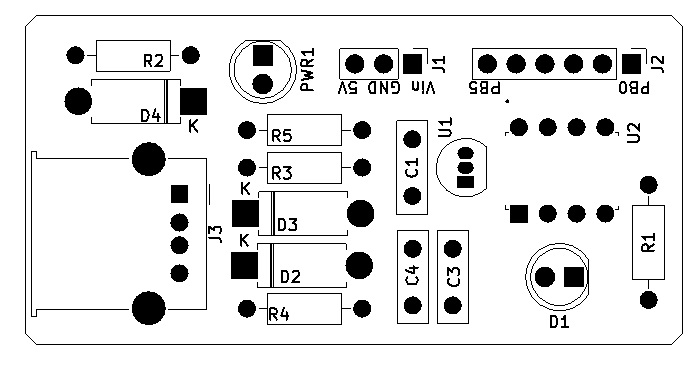

部品実装図はこの段階では必要にはなりませんが、自身で半田付け作業する時にあると便利なので後で出力しておきましょう。

出力したガーバーデータとドリルデータを用意したら、基板製造サービスのWEBサイトから見積作成と製造手配を行います。

例として、Piezo Sonic板.comのサイトを開いてみます。

会員登録している場合はログインし、「お見積り」ボタンを押して見積に必要な情報を登録します。

基板寸法、製造枚数等順番に入力していくと、画面右側の自動見積ウィンドウが更新されていきます。

注意点として、基板の色=レジスト色の違いによる製造コストの変化は比較的大きいということを覚えておきましょう。

標準色の緑色を基準として複数色の選択することができますが、流通量の少ない色を指定した場合には、特に試作時のコストが大きく変化します。

基本的には試作や評価用であれば、標準色=緑色を指定することをオススメします。

製造されたPWBが届いたら、別途調達した半田付け部品を取りつけて動作確認を行ってみましょう。