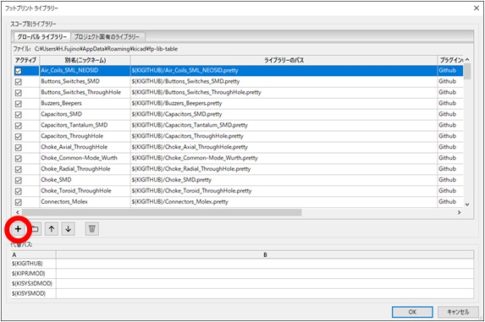

今回の記事では、設計したPCB製造の依頼時に気になる基板の仕様について、質問の多い項目のうち2つをご紹介します。

専門知識でもあるため、「そんなあたりまえのことを」と思う方もいらっしゃるかもしれませんが、これから学ぼうという方にぜひ知っておいていただきたい内容のためご容赦ください。

「基板材質」と書かれていても実は・・・

まず、プリント基板の製造発注を行う際に必ず選択するのが「基板材質」です。

ほとんどの製造サービスにおいて、選択できる材質の表記に「FR-4」「CEM-3」といった記載があります。講習会やCADのセミナーを開催すると、「FRってなんだ?1~3もあるのか?」という質問は毎回たくさん寄せられます。

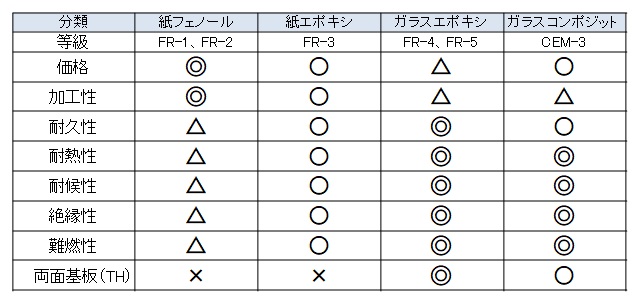

この「FR」表記は、実は材質を示す型番などではなく、製造される基板の難燃性(=耐熱性)を示す等級を表しています。等級はFR-1からFR-5まであり、等級ごとに基板を製作する際の「基材」と、含侵する「樹脂」の組み合わせが変わります。

最も安価な「紙フェノール基板」

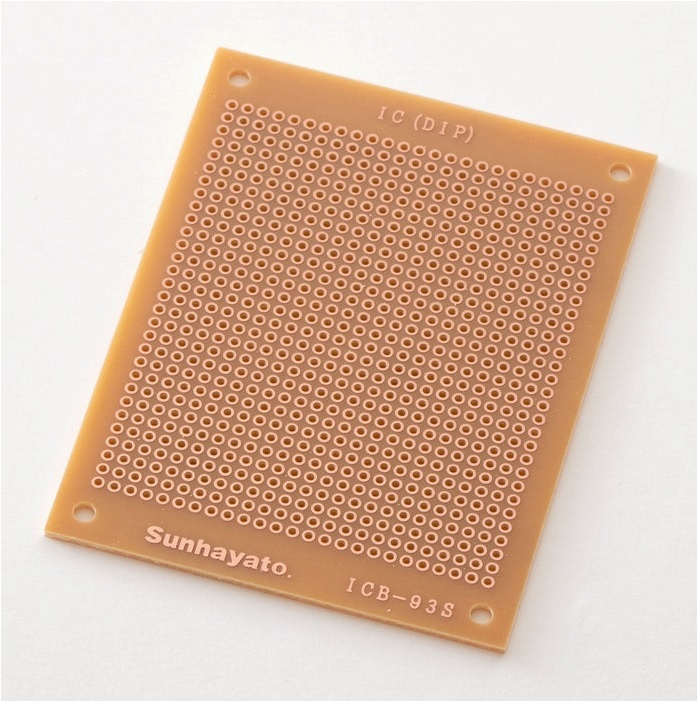

難燃性等級FR-1、FR-2の代表的な素材として、紙繊維を基材にしてフェノール樹脂を含侵させた板材の表面に導体層を形成する「紙フェノール基板」が挙げられます。なお、「ベークライト基板」とも呼ばれています。

引用:サンハヤト公式HP

メリットとして、安価に製造でき、基材にガラス繊維を使用していないため加工性も高いという点があります。ただし、耐久性や耐候性は低く、加工後に反りが生じたり、空間中の湿度の影響を受けやすいといったデメリットもあります。

市場では代表的な紙フェノール基板として、「片面(両面)銅箔版」として販売されている商品が知られています。コストと加工性から、簡単な電気回路の試作素材や、安価な家電品用の回路基材として用いられています。

高電圧に対応した「紙エポキシ基板」

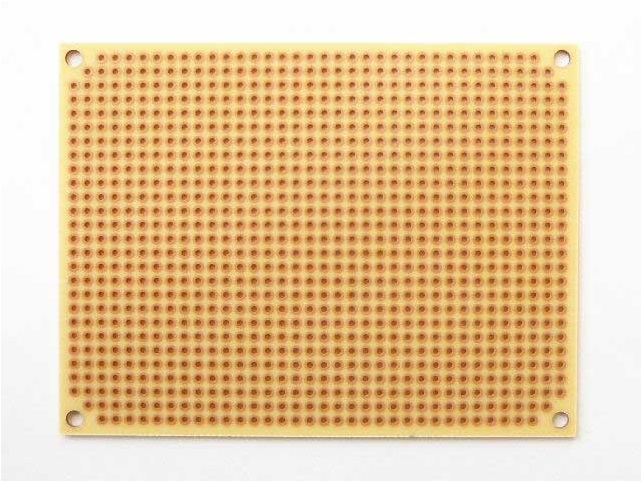

「紙エポキシ基板」は、難燃性等級でFR-3に分類される製法として、紙繊維の基材にエポキシ樹脂を含侵させた板材を使用します。

引用:秋月電子通商公式HP

特徴としては、先述した「紙フェノール基板」と、後述する「ガラスエポキシ基板」の中間の性能を持っています。

「紙フェノール基板」では、困難な高電圧回路や湿度のある環境で使用される回路などに使用されるケースが多いです。そのため、手作業で長時間はんだ付けを行うといった「紙フェノール基板」では難しい作業の際にも、基板の熱損傷が発生するリスクを抑えることができます。

プリント基板の代表格「ガラスエポキシ樹脂基板」

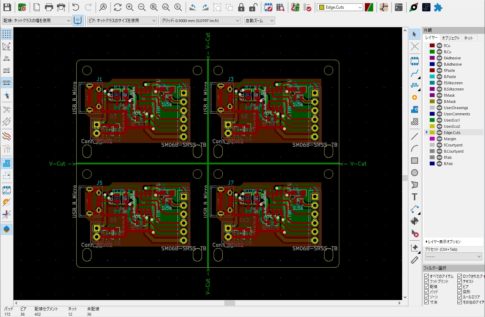

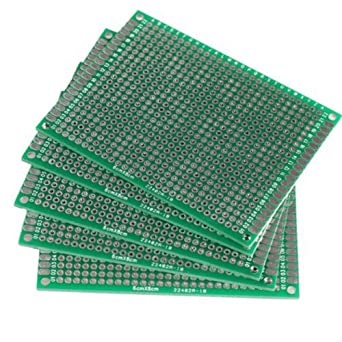

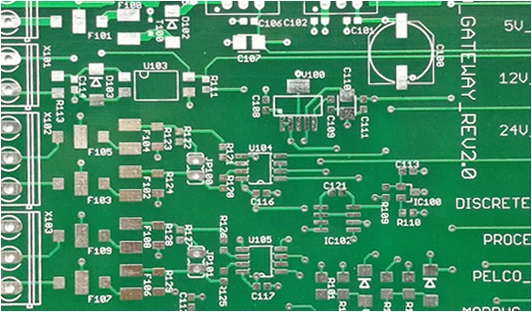

「ガラスエポキシ樹脂基板」は難燃性でFR-4、FR-5に分類される基板の素材です。ガラス繊維を布状に織った基材に、エポキシ樹脂を含侵させた板材に導体層を構成していく構造を持ちます。

また、電気的にも機械的にも優れた特性を持っており、多層基板の基材はほぼすべてFR-4以上のガラスエポキシ樹脂基板になっています。

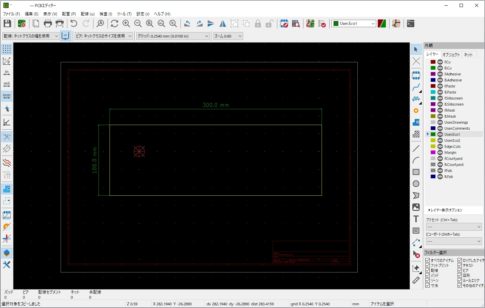

なお、KiCADで設計したデータでPWB製造を発注する場合には、ほとんどのケースでこのガラスエポキシ樹脂基板を用いて製造することになります。

非常に高精度の寸法を確保したプリント基板の製作が可能ですが、加工には専用の加工機器が必要になるため、外注製造後の基板に追加工を施すのが困難になるなど注意が必要です。

特に耐熱性を強化した「FR-5」基板

「FR-5」基板は、等級FR-4のガラスエポキシ樹脂機材をさらに改良して難燃性、耐熱性をさらに高めた等級の基板です。用途はほぼ車載向け基板であり、エンジンルームや屋外の過酷な高温多湿環境での動作を確保する制御基板に用いられています。

ガラスコンポジット基板「CEM-3」

「ガラスコンポジット基板」は、板材の基材にガラス布とガラス不織布を混ぜ合わせた複合材を使用し、エポキシ樹脂を含侵させた板材です。

布と不織布の違いに混乱するかもしれませんが、繊維を織ったものが「布」、織らずにシート状に加工した物が「不織布(織らない布)」です。

「ガラスエポキシ基板」よりも安価に製造でき、電気的な特性もほぼ同等のものが製造できるため、FR-4ガラスエポキシ基板の代替としてよく利用されます。しかし、機械的性能や寸法精度においては、ガラスエポキシ基板と比べ劣るため注意が必要です。

なお、主に国内では「セムスリー」と呼ばれています。

FR-1~3の基板は主に手作り試作用、または簡易な回路を安価に大量生産する場合に用いる板材だと捉えていただいてよろしいでしょう。

回路CADで設計したデータを使用して製造サービスを利用する場合、ほとんどの業者でFR-4板材が標準仕様になっており、CEM-3も選択できるようになっています。

「リジッド基板」と呼ばれる、いわゆる普通の「固い基板」を作るのであれば、特に指定する必要がない限り製造時はFR-4材を選んでおきましょう。

製造後の保管条件に影響する「表面処理」

続いては、「表面処理」についてです。

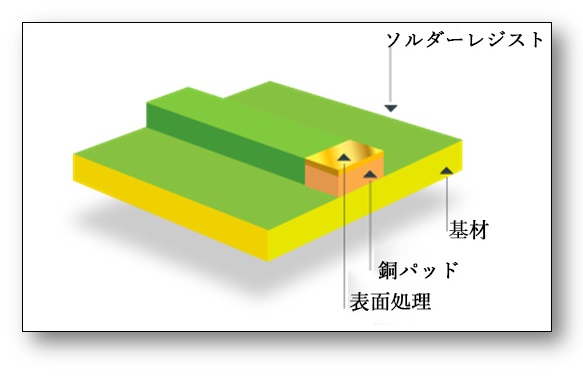

プリント基板には、コネクタ部分や部品実装用に、銅箔が表面に露出している部分があります。この「ランド」や「パッド」と呼ばれる部分以外の回路部分には、レジスト塗布が行われ保護されています。しかし、銅箔が露出している部分は、経年劣化によって酸化や腐食が進行=さびが広がり半田不良や回路損傷の原因になります。

これらを防止し基板表面の露出部を保護するため、銅箔部分をコーティングする表面処理が必要になります。

短期保存に最適な「水溶性フラックス」

銅箔部分をコーティングする表面処理の一番安価な方法として、「フラックス(水溶性フラックス)」があります。

フラックスは無色透明であるため、一見すると何も塗られていないように見えますが、表面に薄く塗布されて銅箔を保護しています。

はんだ付けに使用するフラックスとは別のものであるため、水溶性フラックス塗布済の基板であっても、はんだ付け時はフラックス(ポストフラックス)塗布またはフラックス入りはんだを使用するようにしましょう。

なお、塗布された水溶性フラックスの効果は一時的なものです。到着した後すぐに組み立てる場合や、数か月を超える長期保存をしない場合に適した方法です。

メッキ処理の基本「はんだレベラー」

長期保存に適した方法としては、「はんだレベラー」を選択することがあります。

コーティングに使用するはんだが鉛入りか鉛フリーかにより若干の特性差がありますが、RoHS対応製品製造時は鉛フリーが必須になるためご注意ください。

また、端子部分にはんだコーティングすることにより表面の平滑度が低下し、表面実装の際にチップ部品の位置決め精度に影響する恐れがあるなど、量産用基板の未組立保存を行う場合特有のリスクがあることも意識しておく必要があります。

また、リード線を挿入するスルーホール基板として製造した場合は、半田付けの作業性が良好であるという特徴もあります。そのため、保管目的だけではなく、電子工作物や教材キットの基板などに適している処理であるといえます。

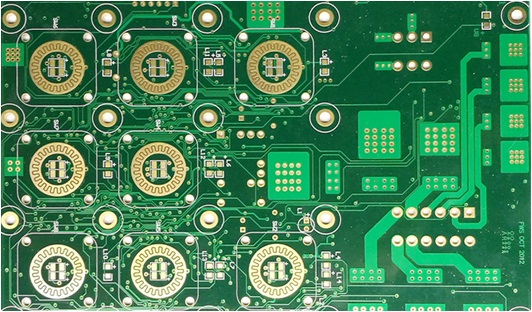

仕上がりはピカイチ「金メッキ」

銅箔表面に金メッキを施す方法は、化学反応による「無電解メッキ」と電気を通して処理する「電解メッキ」の2種類があります。

無電解メッキは、その工程上ニッケルメッキの上に金メッキを施す処理です。白めの金色になる点が特徴です。

電気的特性に優れ、半田付けの作業性も高いことが特徴ですが、金を使用しているためコストは高めになります。

また、電解金メッキについては、形成される膜厚が0.1~0.3μmとメッキとしては比較的厚みのある膜厚を形成することができます。メッキ表面が硬く強度を持たせることができるため、基板上のパッドやランドの処理よりもメモリカードなど基板端面の抜き差し端子部分に多く用いられます。

表面処理については、その用途によって選ぶ形になります。基本的には半年以上保管する事が決まっている場合は水溶性フラックスが適しています。なお、その場合には、しっかりとした保存環境を用意するか、はんだレベラーを選択することを推奨します。

なお、金メッキ処理については、音響や映像機器、通信装置など電気的特性上金メッキが必要という場合以外は、コスト高のみが目立つうえに利点があまりないため、通常は選択する必要はないでしょう。